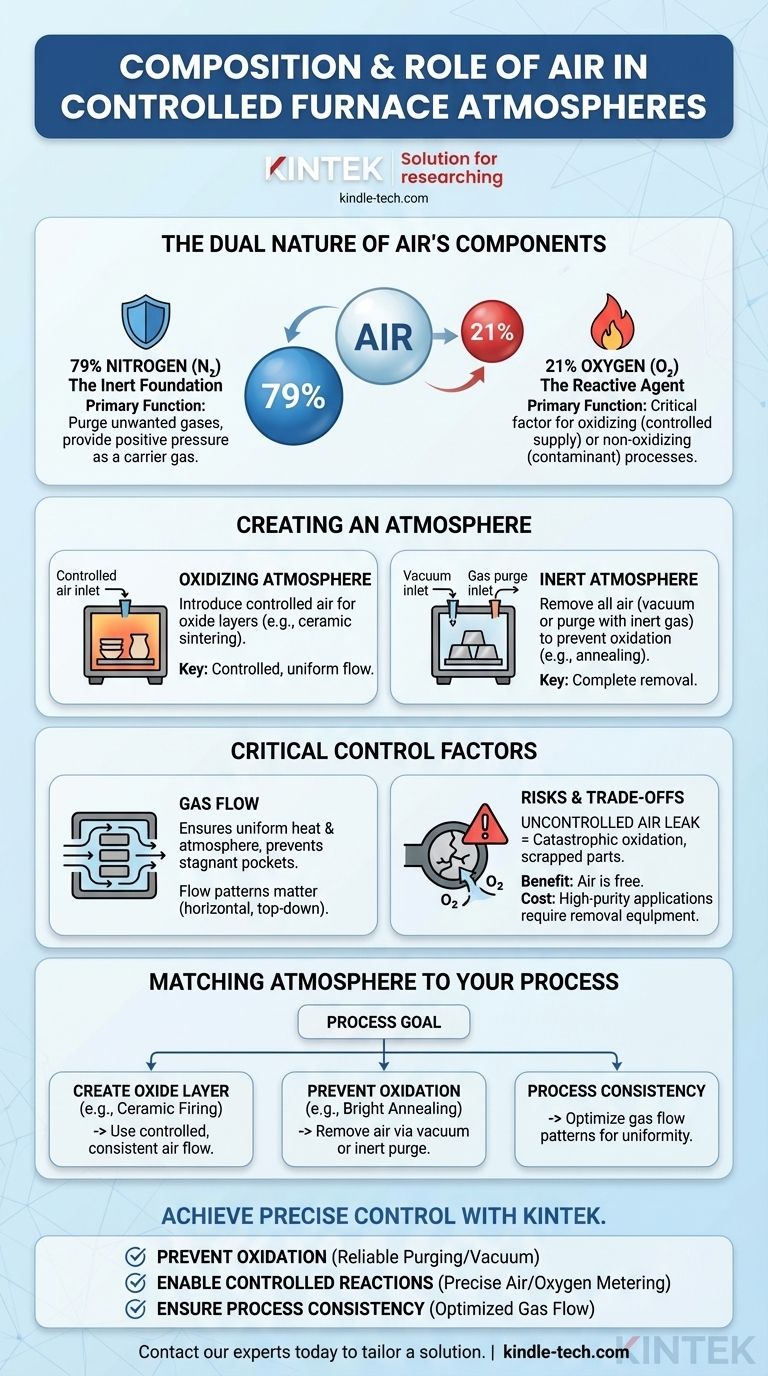

En las operaciones de horno, el aire se entiende mejor no como una atmósfera única, sino como una fuente de materia prima para dos gases distintos: nitrógeno y oxígeno. Su composición es aproximadamente 79% de nitrógeno y 21% de oxígeno. Por lo tanto, el papel del aire depende completamente de cuál de estos componentes se desea para el proceso térmico y cuál se considera un contaminante que debe eliminarse.

El papel fundamental del aire en un horno controlado está determinado por los requisitos del proceso. Puede ser una fuente deliberada de oxígeno para atmósferas oxidantes o una impureza que debe purgarse y reemplazarse con un gas inerte para evitar reacciones no deseadas como la oxidación.

La Doble Naturaleza de los Componentes del Aire

Para comprender cómo usar el aire, primero debe comprender las propiedades muy diferentes de sus dos componentes principales a altas temperaturas.

Nitrógeno (N₂): La Base Inerte

El nitrógeno es en gran medida no reactivo en la mayoría de las condiciones de tratamiento térmico. Debido a esta inercia, a menudo se utiliza como un gas portador seguro y rentable.

Sus funciones principales son purgar gases atmosféricos no deseados (como el oxígeno) de la cámara del horno antes de un ciclo y proporcionar presión positiva para evitar la entrada de aire exterior.

Oxígeno (O₂): El Agente Reactivo

El oxígeno es extremadamente reactivo, especialmente a las altas temperaturas que se encuentran dentro de un horno. Su presencia es el factor más crítico que determina si un proceso es oxidante o no oxidante.

Incluso cantidades traza de oxígeno pueden causar una oxidación, descarburación y decoloración indeseables en la superficie de muchos metales. En otros procesos, como el horneado de ciertas cerámicas, un suministro controlado de oxígeno es esencial para lograr las propiedades deseadas del material.

Cómo se Utiliza el Aire para Crear una Atmósfera

El "control" en una atmósfera controlada proviene de la gestión de la composición y el movimiento de los gases dentro del horno. El aire es el punto de partida para varios enfoques distintos.

Creación de una Atmósfera Oxidante

Para procesos que requieren una capa de óxido, como la sinterización específica de cerámica o la pasivación de metales, se introduce intencionalmente aire en el horno.

La clave es el control. Simplemente dejar el horno abierto a la sala no es suficiente. Un flujo controlado de aire asegura que cada parte esté expuesta a una concentración uniforme de oxígeno, lo que resulta en una calidad de producto consistente.

Creación de una Atmósfera Inerte

Para la mayoría de los tratamientos térmicos de metales, incluidos el recocido, el endurecimiento y la soldadura fuerte, el oxígeno es un contaminante. El objetivo principal es eliminar todo el aire de la cámara.

Esto se logra típicamente de dos maneras: extrayendo un vacío para eliminar físicamente las moléculas de aire, o purgar la cámara con un gas inerte de alta pureza, como nitrógeno, para desplazar el aire.

El Papel Crítico del Flujo de Gas

Controlar la composición del gas es solo la mitad de la batalla. Controlar su flujo es igualmente crítico para mantener la calidad de las piezas y proteger los componentes del horno.

Un flujo de gas regular y estable asegura una transferencia de calor uniforme y previene bolsas estancadas de gases residuales no deseados. Dependiendo del diseño del horno, este flujo puede diseñarse para ser horizontal, de arriba hacia abajo o de abajo hacia arriba para optimizar los resultados para geometrías de piezas específicas.

Comprensión de las Compensaciones y los Riesgos

El uso de aire o sus componentes implica equilibrar el costo, la complejidad y las reacciones químicas específicas requeridas para su material.

El Alto Costo del Aire No Controlado

El riesgo más significativo en muchas operaciones de horno es una fuga de aire no controlada. Una grieta en un sello o una conexión defectuosa pueden introducir oxígeno en lo que debería ser una atmósfera inerte.

Este oxígeno no deseado puede causar una oxidación catastrófica de la pieza de trabajo, lo que lleva a piezas desechadas y tiempo de producción desperdiciado. Es un modo de falla común y costoso.

El Beneficio del Aire como Materia Prima

La principal ventaja del aire es que es gratuito y abundante. Para procesos que pueden tolerar o requerir oxígeno, el uso de aire comprimido y filtrado es la opción más económica para una atmósfera.

Por el contrario, para aplicaciones de alta pureza, el costo cambia. El gasto ya no es el gas en sí, sino el equipo necesario para eliminar el aire: bombas de vacío y los gases inertes de alta pureza necesarios para la purga.

Ajustar la Atmósfera a su Proceso

El objetivo de su proceso dicta su estrategia atmosférica. No existe una única atmósfera "mejor", solo la correcta para el resultado deseado.

- Si su enfoque principal es crear una capa de óxido (por ejemplo, horneado de cerámica): Utilice un flujo controlado y consistente de aire para proporcionar el oxígeno necesario para la reacción química.

- Si su enfoque principal es prevenir la oxidación (por ejemplo, recocido brillante de acero): Debe eliminar diligentemente el aire del horno, típicamente utilizando un vacío o purgar con un gas inerte como nitrógeno puro.

- Si su enfoque principal es la consistencia del proceso: Preste mucha atención a los patrones de flujo de gas, ya que esto garantiza una temperatura y exposición atmosférica uniformes para cada pieza de la carga.

En última instancia, dominar el entorno de su horno significa comprender que controlar la atmósfera es cómo controla las propiedades finales de su material.

Tabla Resumen:

| Componente del Aire | Papel Principal en la Atmósfera del Horno | Aplicación de Proceso Común |

|---|---|---|

| Nitrógeno (N₂) | Gas portador inerte para purga y control de presión | Recocido, soldadura fuerte, endurecimiento (no oxidante) |

| Oxígeno (O₂) | Agente reactivo para crear capas de óxido | Sinterización de cerámica, pasivación de metales (oxidante) |

Logre un control preciso de la atmósfera de su horno con KINTEK.

Ya sea que su proceso requiera un entorno perfectamente inerte para el recocido brillante o una atmósfera oxidante controlada para la sinterización de cerámica, el equipo de laboratorio adecuado es fundamental. El aire no controlado puede provocar defectos costosos como la oxidación y la descarburación, mientras que una gestión precisa de los gases garantiza resultados consistentes y de alta calidad lote tras lote.

KINTEK se especializa en hornos y sistemas de control de atmósfera diseñados para tratamientos térmicos de laboratorio e industriales. Nuestras soluciones le ayudan a:

- Prevenir la Oxidación: Implemente sistemas de purga y vacío fiables para proteger materiales sensibles.

- Permitir Reacciones Controladas: Mida con precisión el aire u oxígeno para procesos que lo requieran.

- Garantizar la Consistencia del Proceso: Optimice los patrones de flujo de gas para obtener resultados uniformes en toda su carga.

No permita que las inconsistencias atmosféricas comprometan las propiedades de su material. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos adaptar una solución de horno a su aplicación específica y garantizar que sus procesos térmicos ofrezcan el rendimiento que necesita.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la función de la atmósfera reductora en un horno de sinterización? Optimizar la sinterización de herramientas de diamante

- ¿Por qué se requiere un horno de vacío o de atmósfera para la pirólisis de SiBCN? Dominando la precisión para cerámicas superiores

- ¿Cuál es el significado de atmósfera controlada? Conservar la frescura y prolongar la vida útil

- ¿Qué es una atmósfera inerte en un espacio confinado? Una guía para gestionar riesgos críticos de incendio y seguridad

- ¿Por qué se utiliza el argón en el tratamiento térmico? Protección esencial para metales reactivos y procesos críticos

- ¿Por qué se requiere un horno de atmósfera con argón en flujo durante la pirólisis de preformas de SiCf/SiC? Protección Clave.

- ¿Por qué el control de la atmósfera es fundamental para el tratamiento térmico del aluminio? Prevención de la fragilización por hidrógeno y defectos superficiales

- ¿Qué es una atmósfera de gas inerte y para qué aplicaciones se utiliza? Guía esencial para el tratamiento térmico y la seguridad de laboratorio