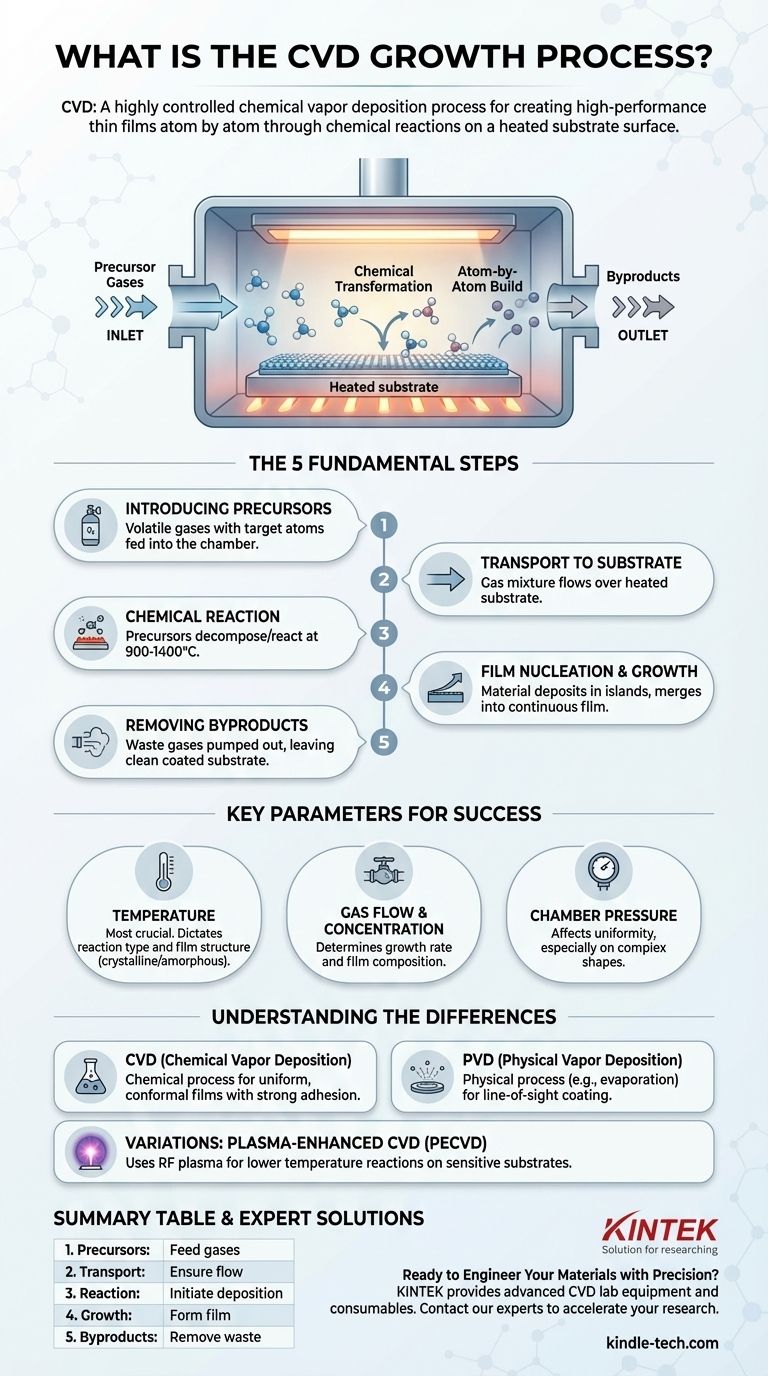

En esencia, la deposición química de vapor (CVD) es un proceso altamente controlado que se utiliza para crear una película delgada sólida y de alto rendimiento en una superficie, conocida como sustrato. Esto se logra introduciendo gases específicos, llamados precursores, en una cámara de reacción donde reaccionan químicamente en la superficie del sustrato calentado. Estas reacciones "construyen" eficazmente la nueva capa de material átomo por átomo, lo que da como resultado un recubrimiento delgado y uniforme.

El principio central de la CVD no es la colocación física, sino una transformación química. Los gases precursores se eligen deliberadamente para que se descompongan y reaccionen a una temperatura específica, utilizando la superficie del sustrato como base para construir una nueva capa de material sólido con propiedades precisas.

Los pasos fundamentales del crecimiento CVD

El proceso CVD puede entenderse como una secuencia de eventos cuidadosamente controlados, cada uno de los cuales desempeña un papel fundamental en la calidad final de la película depositada.

Paso 1: Introducción de los precursores

El proceso comienza alimentando uno o más gases precursores volátiles en una cámara de reacción. Estos gases contienen los átomos específicos necesarios para la película final (por ejemplo, gases que contienen carbono para crear grafeno).

A menudo, se utiliza un gas portador inerte para diluir los reactivos y controlar su transporte al sustrato.

Paso 2: Transporte al sustrato

Dentro de la cámara, la mezcla de gases fluye sobre uno o más sustratos, que están dispuestos para asegurar una exposición uniforme. Las moléculas de gas se difunden a través de una capa límite para alcanzar la superficie del sustrato.

Paso 3: La reacción química

Los sustratos se calientan a una temperatura precisa, típicamente entre 900 y 1400 °C, aunque algunas variaciones operan a temperaturas más bajas. Este calor proporciona la energía necesaria para desencadenar una reacción química en la superficie.

Los gases precursores se descomponen, reaccionan entre sí o reaccionan con el propio sustrato. En algunos casos, el sustrato (como una lámina de cobre para el crecimiento de grafeno) también actúa como catalizador, facilitando la reacción.

Paso 4: Nucleación y crecimiento de la película

La reacción química deposita material sólido sobre el sustrato. Esta deposición no ocurre de una sola vez; comienza en múltiples puntos, formando pequeñas "islas" de material.

Estas islas luego crecen y se fusionan, formando finalmente una película sólida continua en toda la superficie.

Paso 5: Eliminación de subproductos

Las reacciones químicas que forman la película también crean subproductos gaseosos no deseados. Estos gases residuales se alejan de la superficie del sustrato y se bombean fuera de la cámara de reacción.

Este paso final deja solo el sustrato recubierto con la película delgada recién formada y altamente adherente.

Parámetros clave que definen el resultado

El éxito de la CVD depende del control preciso de varias variables clave. Estos parámetros influyen directamente en las propiedades de la película final, como su espesor, composición y estructura cristalina.

El papel crítico de la temperatura

La temperatura del sustrato es el parámetro más crucial. Dicta qué reacciones químicas pueden ocurrir y con qué rapidez, definiendo directamente la estructura (por ejemplo, cristalina o amorfa) y la calidad de la película depositada.

Flujo y concentración de gases

La velocidad de flujo y la concentración de los gases precursores determinan la velocidad de crecimiento de la película. El ajuste de la mezcla de gases permite la creación de películas con composiciones químicas específicas o estructuras en capas.

Presión dentro de la cámara

La presión dentro de la cámara de reacción afecta la forma en que las moléculas de gas viajan y se distribuyen. Controlar la presión es esencial para lograr un espesor de película uniforme, especialmente en superficies complejas y tridimensionales.

Comprensión de las compensaciones y variaciones

Como cualquier proceso técnico avanzado, la CVD no es una solución única para todos. Comprender su contexto y variaciones es clave para su aplicación efectiva.

CVD vs. PVD (Deposición física de vapor)

Un punto común de confusión es la diferencia entre CVD y PVD. La PVD es un proceso físico, como la evaporación o la pulverización catódica, que transporta un material sólido al sustrato sin un cambio químico.

La CVD es un proceso químico. Esta diferencia fundamental a menudo permite que la CVD produzca películas que son más conformes (capaces de recubrir formas complejas de manera uniforme) y tienen una adhesión más fuerte porque la película está unida químicamente al sustrato.

Variaciones del proceso (por ejemplo, CVD mejorada por plasma)

La CVD estándar requiere temperaturas muy altas, lo que puede dañar sustratos sensibles como plásticos o ciertos componentes electrónicos.

Para superar esto, se utilizan variaciones como la CVD mejorada por plasma (PECVD). En la PECVD, se utiliza un campo de plasma de RF para energizar los gases precursores, lo que permite que las reacciones químicas ocurran a temperaturas mucho más bajas.

Especificidad del sustrato y el catalizador

La elección del sustrato es muy intencional. Puede ser una base inerte o un participante activo. Por ejemplo, el crecimiento de grafeno mediante CVD requiere una superficie de catalizador metálico (como cobre o platino) para permitir la descomposición de los gases de carbono y la formación de la red de grafeno.

Tomar la decisión correcta para su objetivo

La técnica de CVD específica que emplee debe estar dictada por el material que está depositando y la naturaleza de su sustrato.

- Si su enfoque principal son las películas cristalinas de alta pureza (por ejemplo, para semiconductores): La CVD tradicional de alta temperatura es el estándar de oro por su control químico preciso y su capacidad para producir estructuras altamente ordenadas.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (por ejemplo, polímeros): Una variante de baja temperatura como la CVD mejorada por plasma (PECVD) es la elección correcta para evitar daños al sustrato.

- Si su enfoque principal es lograr un recubrimiento uniforme en formas complejas: La naturaleza de fase gaseosa de la CVD la hace superior a los métodos físicos de línea de visión, asegurando una película altamente conforme.

En última instancia, la CVD es una plataforma potente y versátil para la ingeniería de materiales desde el átomo.

Tabla resumen:

| Paso CVD | Acción clave | Propósito |

|---|---|---|

| 1. Introducción de precursores | Alimentar gases volátiles a la cámara | Suministrar átomos para la película final |

| 2. Transporte al sustrato | El gas fluye sobre el sustrato calentado | Asegurar una exposición y difusión uniformes |

| 3. Reacción química | Los precursores se descomponen/reaccionan en la superficie | Iniciar la deposición de material sólido |

| 4. Nucleación/crecimiento de la película | Se forman y fusionan islas de material | Crear una película delgada continua y uniforme |

| 5. Eliminación de subproductos | Los gases residuales se bombean | Dejar un recubrimiento puro y adherente |

¿Listo para diseñar sus materiales con precisión?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la deposición química de vapor y otros procesos sofisticados. Ya sea que esté desarrollando semiconductores, recubrimientos o materiales novedosos, nuestras soluciones están diseñadas para ofrecer el control preciso y la confiabilidad que su investigación exige.

Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas y soporte de CVD pueden acelerar su innovación y ayudarlo a lograr resultados superiores en películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuáles son los parámetros del proceso CVD? Calidad de la película maestra, velocidad y conformidad

- ¿Cuáles son las diferentes técnicas de deposición de película delgada? Elija el método adecuado para su aplicación

- ¿Cuál es el principio de la deposición química de vapor? Una guía para el crecimiento de películas delgadas a nivel atómico

- ¿Cómo funciona el CVD para el grafeno? Una guía para la producción a gran escala y de alta calidad

- ¿Para qué se utiliza la deposición química de vapor a alta temperatura (HTCVD)? Crecimiento avanzado de cristales de carburo de silicio

- ¿Cuál es el objetivo principal de los sistemas UHVCVD para películas TCO? Lograr pureza y rendimiento a nivel atómico

- ¿Cuáles son los parámetros de deposición química de vapor? Dominar la calidad, uniformidad y velocidad de la película maestra

- ¿Cuáles son las funciones específicas del filamento de tungsteno dentro de un reactor HFCVD? Optimiza tu crecimiento de diamantes