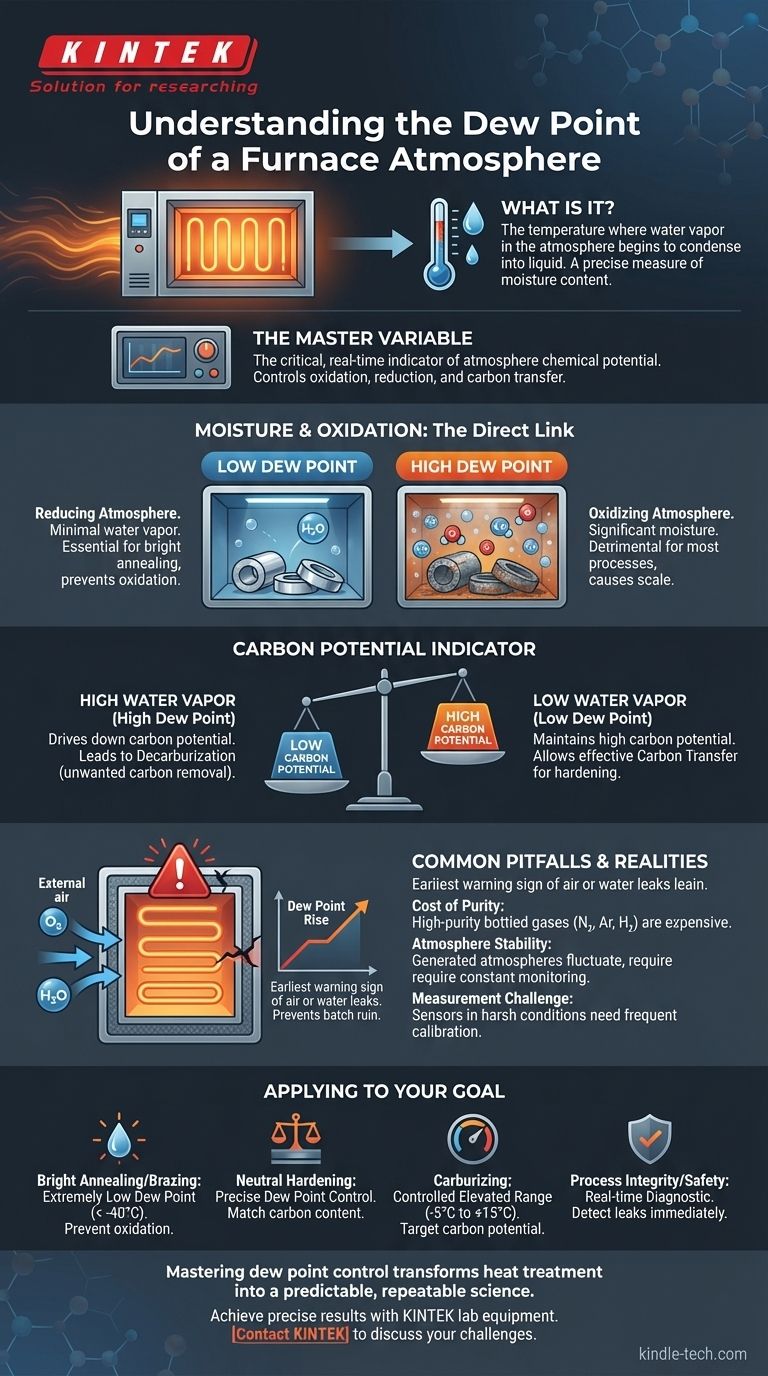

En el contexto del tratamiento térmico, el punto de rocío de una atmósfera de horno es la medida más práctica y precisa de su contenido de humedad. Es la temperatura específica a la que se debe enfriar el gas de la atmósfera para que el vapor de agua que contiene comience a condensarse en agua líquida.

El punto de rocío no es solo una medida de agua; es el indicador en tiempo real más crítico del potencial químico de la atmósfera. Controlarlo le permite controlar directamente la capacidad del horno para oxidar, reducir o transferir carbono a las piezas que se están tratando.

Por qué el punto de rocío es la variable maestra

Si bien la temperatura del horno y la composición del gas son fundamentales, el punto de rocío es la variable dinámica que revela el verdadero estado del ambiente interno. Proporciona retroalimentación inmediata sobre la calidad y estabilidad de su proceso.

El vínculo directo entre la humedad y la oxidación

A las altas temperaturas que se encuentran en el tratamiento térmico, el vapor de agua (H₂O) se vuelve altamente reactivo. Se disocia, liberando átomos de oxígeno que oxidarán fácilmente la superficie de la mayoría de los metales, particularmente el acero.

Un punto de rocío bajo significa una atmósfera muy seca con un mínimo de vapor de agua. Esto crea un ambiente reductor o no oxidante, esencial para procesos como el recocido brillante donde se requiere una superficie limpia y sin incrustaciones.

Un punto de rocío alto indica una atmósfera húmeda con un contenido significativo de humedad. Esto crea un ambiente poderosamente oxidante, lo que puede ser deseable para ciertos recubrimientos de óxido, pero es perjudicial para la mayoría de los procesos de endurecimiento y recocido.

Un indicador del potencial de carbono

En atmósferas con control de carbono (como las utilizadas para carburación o endurecimiento neutro), el punto de rocío tiene una relación directa con el potencial de carbono.

El vapor de agua reacciona con el monóxido de carbono (CO), un componente clave en estas atmósferas. Un punto de rocío más alto (más agua) reducirá el potencial de carbono, lo que provocará la descarburación, la eliminación no deseada de carbono de la superficie del acero.

Por el contrario, un punto de rocío más bajo ayuda a mantener un potencial de carbono más alto, lo que permite que el carbono se transfiera eficazmente al acero para el endurecimiento de la superficie.

El detector de fugas definitivo

Un horno está diseñado para ser un sistema sellado, como señalan las referencias con respecto a la importancia de los sellos y la integridad de la cámara. El contaminante más común es el aire externo, que contiene tanto oxígeno como humedad.

Un aumento repentino o constante en el punto de rocío es la señal de advertencia más clara y temprana de una fuga de aire o agua en la cámara del horno. Esto permite a los operadores identificar y corregir problemas antes de que un lote completo de piezas se arruine por oxidación o descarburación.

Errores comunes y realidades prácticas

Controlar el punto de rocío es esencial, pero no está exento de desafíos. Comprender estas compensaciones es clave para operar una operación de tratamiento térmico eficiente y confiable.

El costo de la pureza

Lograr un punto de rocío extremadamente bajo (por ejemplo, por debajo de -50 °C) requiere gases industriales embotellados de alta pureza como nitrógeno, argón o hidrógeno. Si bien estos gases "inertes" brindan una excelente protección, tienen un costo operativo significativamente más alto que las atmósferas generadas en el sitio.

Atmósferas generadas vs. embotelladas

Las atmósferas generadas en el sitio (como el gas endotérmico o exotérmico) son más económicas para operaciones a gran escala, pero son inherentemente menos estables. Su punto de rocío puede fluctuar según la calidad del aire de entrada y el gas natural, lo que requiere un monitoreo y ajuste constantes.

El desafío de la medición

Medir con precisión el punto de rocío dentro de un ambiente de horno caliente y contaminado es difícil. Los sensores están expuestos a condiciones adversas y requieren calibración y mantenimiento frecuentes para proporcionar datos confiables. Una lectura inexacta puede ser peor que ninguna lectura, lo que lleva a ajustes incorrectos del proceso.

Cómo aplicar esto a su objetivo

Su punto de rocío objetivo depende completamente del material que esté procesando y del resultado deseado.

- Si su enfoque principal es el recocido brillante o la soldadura fuerte: Debe mantener un punto de rocío extremadamente bajo (típicamente por debajo de -40 °C) para evitar cualquier rastro de oxidación y asegurar un acabado limpio y brillante.

- Si su enfoque principal es el endurecimiento neutro del acero: Necesita controlar el punto de rocío para que coincida con precisión con el contenido de carbono del acero, evitando tanto la carburación como la descarburación.

- Si su enfoque principal es la carburación: Controlará el punto de rocío dentro de un rango específico y elevado (por ejemplo, de -5 °C a +15 °C) para lograr el potencial de carbono objetivo para el endurecimiento de la caja.

- Si su enfoque principal es la integridad y seguridad del proceso: Utilice el monitoreo del punto de rocío como una herramienta de diagnóstico en tiempo real para detectar inmediatamente fugas de aire que comprometen la calidad de las piezas y pueden crear condiciones peligrosas.

En última instancia, dominar el control del punto de rocío es lo que transforma el tratamiento térmico de un oficio variable en una ciencia predecible y repetible.

Tabla resumen:

| Significado del punto de rocío | Impacto en el proceso de tratamiento térmico |

|---|---|

| Punto de rocío bajo | Crea una atmósfera seca y reductora; previene la oxidación para el recocido brillante. |

| Punto de rocío alto | Crea una atmósfera húmeda y oxidante; puede causar incrustaciones y descarburación. |

| Potencial de carbono | Influye directamente en la transferencia de carbono para la carburación o el endurecimiento neutro. |

| Detección de fugas | Un punto de rocío creciente es el indicador más temprano de una fuga de aire o agua. |

Logre resultados de tratamiento térmico precisos y repetibles con un control experto de la atmósfera.

En KINTEK, entendemos que dominar el punto de rocío de su horno es esencial para prevenir la oxidación, controlar el potencial de carbono y garantizar la integridad del lote. Ya sea que esté realizando un recocido brillante, carburación o endurecimiento, el equipo de laboratorio adecuado es clave para monitorear y mantener su atmósfera.

Nos especializamos en proporcionar equipos y consumibles de laboratorio confiables para satisfacer las exigentes demandas de los procesos de tratamiento térmico de laboratorio. Deje que nuestra experiencia lo ayude a transformar su proceso en una ciencia predecible.

Contacte a KINTEK hoy para discutir sus desafíos específicos de la atmósfera del horno y descubrir las soluciones que podemos brindarle.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuáles son los gases inertes en un horno de tratamiento térmico? Elija el blindaje adecuado para su metal

- ¿Es seguro trabajar con gases inertes? Descubra el riesgo silencioso de asfixia

- ¿Cuáles son los beneficios del procesamiento con vapor en el hierro sinterizado? Mejore la resistencia, el desgaste y la resistencia a la corrosión hoy mismo

- ¿Cómo se utiliza un horno de tubo de alta temperatura y atmósfera controlada para los catalizadores AMFC? Ingeniería de catalizadores de alto rendimiento

- ¿Por qué la reacción de polimerización para membranas modificadas de ácido poliacrílico (PAA) debe llevarse a cabo en un horno de modificación configurado con protección de nitrógeno?

- ¿Cuál es el rango de temperatura para la soldadura fuerte de plata? Optimice su proceso de unión de metales

- ¿Qué es la atmósfera inerte? Una guía para controlar las reacciones químicas

- ¿Por qué se utiliza el hidrógeno en los hornos de recocido? Lograr una pureza superior y un control térmico