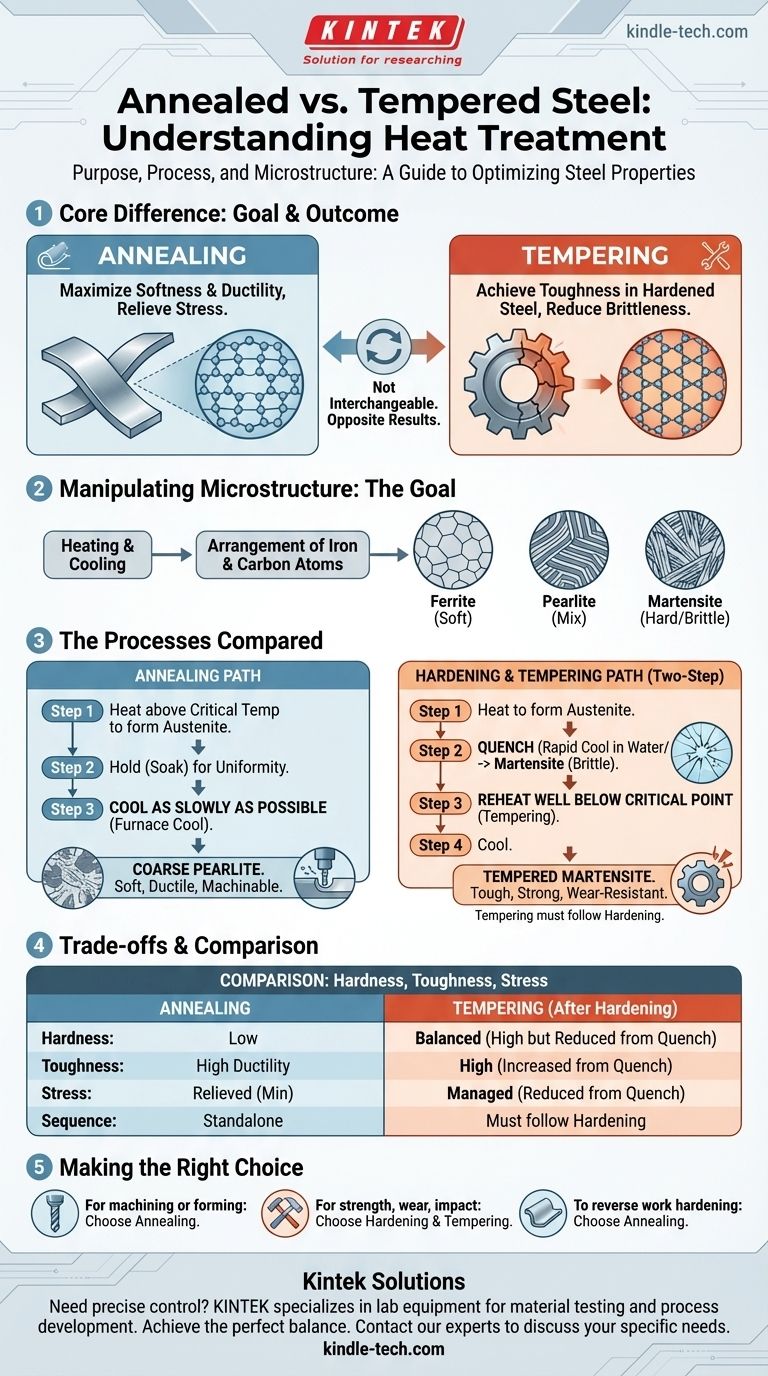

En esencia, la diferencia radica en el propósito y el resultado. El recocido es un proceso de tratamiento térmico utilizado para hacer que el acero sea lo más blando, dúctil y mecanizable posible, aliviando las tensiones internas. Por el contrario, el revenido es un proceso que se realiza después de endurecer el acero para reducir su fragilidad y aumentar su tenacidad, logrando un equilibrio funcional entre dureza y durabilidad. No son intercambiables; de hecho, producen resultados casi opuestos.

La distinción fundamental reside en sus objetivos: el recocido busca la máxima suavidad y alivio de tensiones, haciendo que el acero sea fácil de trabajar. El revenido busca crear tenacidad en una pieza de acero ya endurecida —y por lo tanto frágil—, haciéndola duradera para su uso.

El objetivo del tratamiento térmico: manipular la microestructura

Para comprender estos procesos, primero debe entender que el tratamiento térmico es el arte de controlar la estructura cristalina interna, o microestructura, del acero. Las diferentes estructuras producen propiedades mecánicas muy diferentes.

Los bloques de construcción cristalinos del acero

Las propiedades del acero están dictadas por la disposición de sus átomos de hierro y carbono. Calentar y enfriar una pieza cambia esta disposición. Las estructuras clave son la ferrita (blanda y dúctil), la perlita (una mezcla de ferrita y carburo de hierro duro) y la martensita (una estructura muy tensa, muy dura y frágil).

El propósito de un ciclo térmico

Cada proceso de tratamiento térmico sigue un ciclo térmico: calentar a una temperatura específica, mantenerla durante un período (soak) y enfriar a una velocidad controlada. La velocidad de enfriamiento es el factor más crítico para determinar la microestructura final y, por lo tanto, las propiedades del acero.

Recocido: el camino hacia la máxima suavidad

El recocido es un proceso diseñado para llevar el acero a su estado más estable y libre de tensiones. Esto se hace a menudo para preparar el material para pasos de fabricación posteriores.

El proceso de recocido explicado

El acero se calienta por encima de su temperatura crítica de transformación, donde su microestructura cambia a un estado uniforme llamado austenita. Después de mantenerse a esta temperatura para asegurar la uniformidad, se enfría tan lentamente como sea posible, a menudo dejándolo dentro del horno para que se enfríe durante muchas horas o incluso días.

La microestructura resultante: perlita gruesa

Este enfriamiento extremadamente lento permite que la estructura atómica se reorganice en su estado de energía más bajo, típicamente perlita gruesa. Esta estructura tiene una tensión interna y una dureza muy bajas, lo que resulta en un acero blando, muy dúctil y fácil de mecanizar o conformar.

Cuándo usar el recocido

El recocido se utiliza para aliviar las tensiones del trabajo previo (como el laminado en frío o la forja), mejorar la mecanizabilidad antes de las operaciones de corte, o ablandar una pieza para permitir una extensa deformación plástica, como el embutido profundo.

Endurecimiento y Revenido: el camino de dos pasos hacia la tenacidad

El revenido no se puede entender de forma aislada. Es el segundo paso obligatorio en un proceso de dos partes diseñado para crear una pieza terminada que sea a la vez dura y tenaz.

Paso 1: Temple para la máxima dureza

Primero, el acero se calienta por encima de su temperatura crítica para formar austenita, al igual que en el recocido. Sin embargo, luego se enfría lo más rápido posible templándolo en un medio como agua, aceite o aire.

La microestructura resultante: Martensita

Este enfriamiento rápido atrapa los átomos de carbono en una estructura cristalina muy tensa y distorsionada conocida como martensita. La martensita es extremadamente dura y resistente al desgaste, pero también increíblemente frágil, como el vidrio. Una pieza que solo está endurecida a menudo es demasiado frágil para cualquier aplicación práctica.

Paso 2: Revenido para reducir la fragilidad

Para corregir esta fragilidad, la pieza endurecida se recalienta a una temperatura mucho más baja, muy por debajo de su punto crítico. Se mantiene a esta temperatura durante un tiempo determinado y luego se enfría. La temperatura precisa es crucial, ya que dicta el equilibrio final de las propiedades.

La microestructura resultante: Martensita revenida

Este recalentamiento permite que algunos átomos de carbono precipiten, aliviando las tensiones internas extremas de la martensita. El resultado es martensita revenida, una microestructura refinada que sacrifica una pequeña cantidad de dureza por una ganancia significativa en tenacidad: la capacidad de absorber impactos y resistir la fractura.

Comprender las compensaciones: una comparación directa

Elegir entre estos procesos requiere una comprensión clara de sus efectos opuestos.

Dureza frente a tenacidad

El recocido maximiza la suavidad y la ductilidad a expensas de la dureza y la resistencia. Crea un material que es fácil de moldear.

El revenido logra tenacidad en un material previamente endurecido. Cuanto mayor sea la temperatura de revenido, más dureza se sacrifica por un aumento en la tenacidad.

Tensión interna

El recocido es un proceso de alivio de tensiones. Su objetivo principal es eliminar la mayor cantidad posible de tensión interna.

El endurecimiento (temple) induce una tensión interna masiva. La función del revenido es gestionar y reducir esa tensión a un nivel funcional, previniendo fallos catastróficos.

Secuencia del proceso

El recocido es un proceso independiente. Una pieza puede ser recocida y considerarse terminada para su propósito (por ejemplo, lista para mecanizar).

El revenido nunca es un proceso independiente. Está fundamentalmente ligado y *debe* seguir un ciclo de endurecimiento (temple). No se puede revenir un acero blando y sin endurecer.

Tomar la decisión correcta para su aplicación

Su elección de tratamiento térmico debe alinearse directamente con los requisitos de rendimiento final del componente.

- Si su enfoque principal es preparar el acero para el mecanizado o la conformación en frío extensa: El recocido es el proceso correcto para maximizar la suavidad y aliviar la tensión interna.

- Si su enfoque principal es crear una pieza final que sea fuerte, resistente al desgaste y capaz de soportar impactos: El endurecimiento seguido de revenido es la secuencia de dos pasos necesaria para lograr la tenacidad requerida.

- Si su enfoque principal es revertir los efectos del endurecimiento por trabajo de un proceso como el doblado o el estampado: El recocido es lo que necesita para restaurar la ductilidad para un trabajo posterior o para prevenir grietas.

En última instancia, comprender el propósito distinto de cada tratamiento térmico le permite dictar con precisión el rendimiento final de un componente de acero.

Tabla de resumen:

| Proceso | Objetivo | Acción clave | Propiedad resultante |

|---|---|---|---|

| Recocido | Maximizar la suavidad y la ductilidad | Calentar y enfriar muy lentamente | Acero blando, mecanizable y sin tensiones |

| Endurecimiento y Revenido | Lograr tenacidad y durabilidad | Endurecer (templar) y luego revenir (recalentar) | Acero tenaz, fuerte y resistente al desgaste |

¿Necesita un control preciso sobre las propiedades de su acero? El tratamiento térmico correcto es fundamental para el rendimiento. KINTEK se especializa en el equipo de laboratorio y los consumibles necesarios para las pruebas de materiales y el desarrollo de procesos. Ya sea que esté investigando nuevas aleaciones o asegurando el control de calidad, nuestras soluciones le ayudan a lograr el equilibrio perfecto entre dureza, resistencia y tenacidad. Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo se controla un horno mufla? Domine el control preciso de la temperatura para su laboratorio

- ¿Cuáles son los 3 tipos de transferencia de calor? Domina la Conducción, Convección y Radiación para tu Laboratorio

- ¿Qué se logra con la calcinación en un horno de mufla? Una guía para el análisis preciso del contenido inorgánico

- ¿Cuál es el propósito del horno mufla? Lograr un procesamiento a alta temperatura libre de contaminantes

- ¿Cuál es el rango de calentamiento de un horno de mufla? De 800°C a 1800°C para las necesidades de su laboratorio