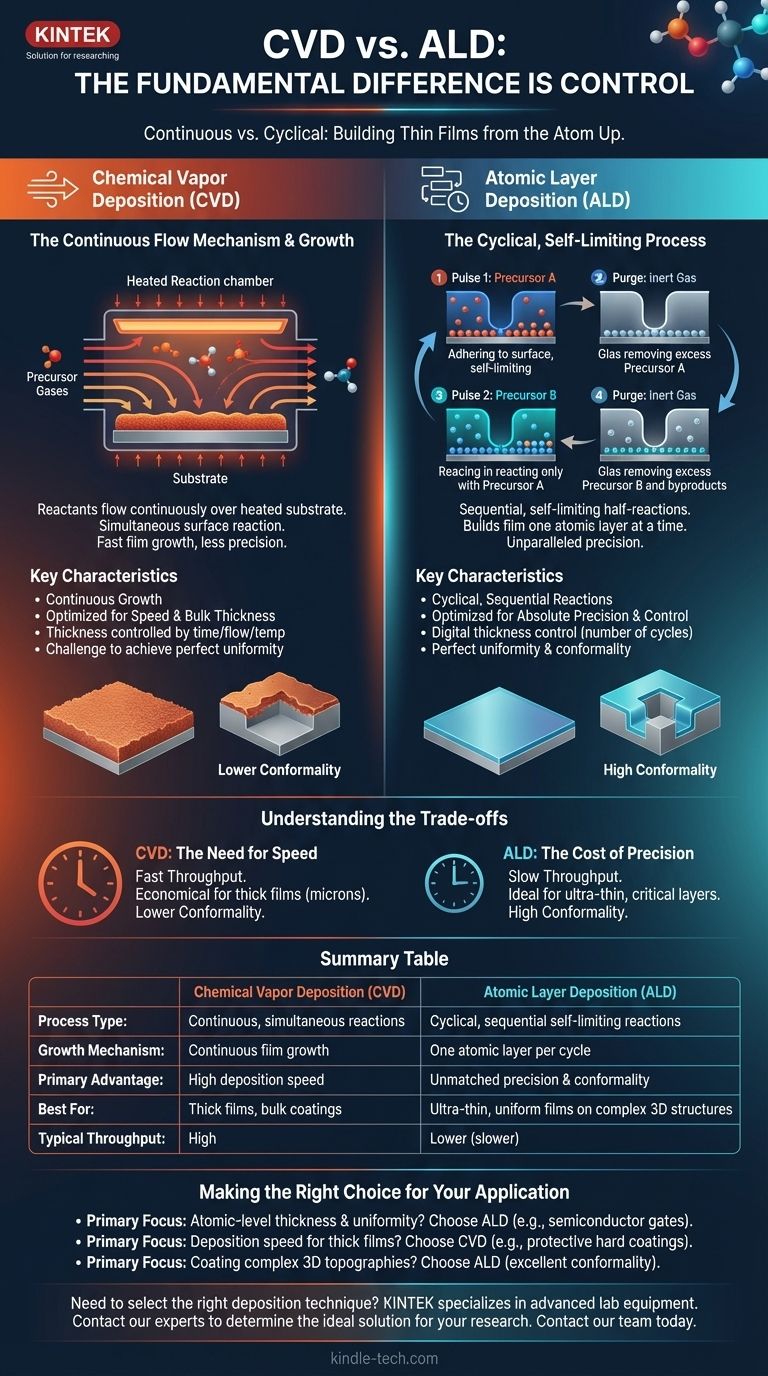

En resumen, la diferencia fundamental entre la Deposición Química de Vapor (CVD) y la Deposición de Capa Atómica (ALD) es el control. CVD es un proceso continuo donde los gases precursores reaccionan simultáneamente en la superficie de un sustrato, haciéndolo rápido pero menos preciso. ALD es un proceso cíclico y secuencial donde los gases se introducen uno a uno, creando una reacción auto-limitante que permite la deposición de una sola capa atómica perfecta por ciclo, ofreciendo una precisión inigualable.

Si bien ambos métodos construyen películas delgadas a partir de gases químicos, la distinción central es su mecanismo de crecimiento. CVD es un proceso continuo optimizado para la velocidad y el grosor general, mientras que ALD es un proceso secuencial y auto-limitante optimizado para la precisión absoluta, la uniformidad y el control a escala atómica.

Comprender el Proceso de Deposición Química de Vapor (CVD)

El Mecanismo de Flujo Continuo

En un proceso CVD, uno o más gases precursores reactivos se introducen continuamente en una cámara de reacción. Estos gases fluyen sobre un sustrato calentado.

Reacción Superficial y Crecimiento

El calor proporciona la energía térmica necesaria para que los gases precursores reaccionen o se descompongan en la superficie del sustrato. Esta reacción química forma una película delgada sólida y estable.

Características Clave de CVD

El crecimiento de la película es continuo mientras los gases fluyen y se mantiene la temperatura. El grosor se controla gestionando el tiempo de deposición, las tasas de flujo de gas y la temperatura. Este método es relativamente rápido, pero lograr una uniformidad perfecta puede ser un desafío.

La Revolución de la Deposición de Capa Atómica (ALD)

Un Proceso Cíclico y Auto-Limitante

ALD refina el concepto de CVD al dividir la reacción continua en dos semirreacciones distintas y auto-limitantes. Un ciclo completo de ALD consta de cuatro pasos secuenciales que se repiten para construir la película capa por capa atómica.

Paso 1: Pulso del Primer Precursor

El primer gas precursor (A) se introduce en pulsos en la cámara. Reacciona con la superficie del sustrato hasta que todos los sitios de reacción disponibles están ocupados. Esta reacción es auto-limitante; una vez que la superficie está saturada, no se puede adherir más precursor.

Paso 2: Purga

Se utiliza un gas inerte, como nitrógeno o argón, para purgar la cámara. Este paso elimina completamente cualquier molécula de precursor A sobrante y sin reaccionar.

Paso 3: Pulso del Segundo Precursor

El segundo gas precursor (B) se introduce en pulsos en la cámara. Reacciona exclusivamente con la capa del precursor A que ya está químicamente unida a la superficie. Esta reacción también es auto-limitante.

Paso 4: Purga

La cámara se purga nuevamente con el gas inerte para eliminar cualquier precursor B sin reaccionar y los subproductos de la reacción. Al final de este paso, se ha depositado exactamente una monocapa del material final.

El Resultado: Precisión Inigualable

El grosor final de la película está determinado simplemente por el número de ciclos ALD realizados. Esto otorga a los ingenieros un control digital, por debajo del nanómetro, sobre el producto final, algo imposible de lograr con CVD convencional.

Comprender las Compensaciones (Trade-offs)

El Costo de la Precisión

La mayor fortaleza de ALD, su precisión, también está ligada a su principal debilidad: la velocidad. Construir una película una capa atómica a la vez es inherentemente lento. El rendimiento de ALD es significativamente menor que el de CVD, lo que lo hace menos económico para aplicaciones que requieren películas gruesas (en el rango de micras).

Conformabilidad vs. Velocidad

La naturaleza auto-limitante de ALD le permite recubrir perfectamente estructuras tridimensionales extremadamente complejas con una película uniforme. Esto se conoce como alta conformabilidad. CVD tiene dificultades con tales estructuras, a menudo resultando en depósitos más gruesos en la abertura de una característica y depósitos más delgados en el fondo.

Temperatura del Proceso y Calidad del Material

Debido a que las reacciones ALD están tan controladas, a menudo se pueden realizar a temperaturas más bajas que CVD. Esto hace que ALD sea adecuado para sustratos sensibles a la temperatura. Los pasos de purga también aseguran películas de pureza extremadamente alta con menos defectos y mayor densidad.

Tomar la Decisión Correcta para su Aplicación

Seleccionar la técnica de deposición correcta requiere una comprensión clara del objetivo principal de su proyecto.

- Si su enfoque principal es el control de espesor a nivel atómico y la uniformidad perfecta: Elija ALD para aplicaciones críticas como óxidos de puerta de semiconductores, capas de barrera en circuitos integrados o recubrimiento de estructuras nanométricas complejas.

- Si su enfoque principal es la velocidad de deposición para películas más gruesas: Elija CVD para aplicaciones como recubrimientos duros protectores gruesos en herramientas de máquina, películas ópticas o capas semiconductoras a granel donde son aceptables variaciones menores en el grosor.

- Si su enfoque principal es recubrir topografías 3D complejas con alta fidelidad: ALD es la opción superior debido a su excelente conformabilidad, asegurando que cada superficie esté recubierta uniformemente.

En última instancia, comprender esta diferencia fundamental entre el crecimiento continuo (CVD) y el cíclico (ALD) le permite seleccionar la herramienta precisa necesaria para construir materiales desde el átomo hacia arriba.

Tabla Resumen:

| Característica | Deposición Química de Vapor (CVD) | Deposición de Capa Atómica (ALD) |

|---|---|---|

| Tipo de Proceso | Reacciones continuas y simultáneas | Reacciones cíclicas, secuenciales y auto-limitantes |

| Mecanismo de Crecimiento | Crecimiento continuo de la película | Una capa atómica por ciclo |

| Ventaja Principal | Alta velocidad de deposición | Precisión y conformabilidad inigualables |

| Ideal para | Películas gruesas, recubrimientos generales | Películas ultrafinas y uniformes en estructuras 3D complejas |

| Rendimiento Típico | Alto | Menor (más lento) |

¿Necesita seleccionar la técnica de deposición adecuada para sus materiales o aplicación específicos? La elección entre CVD y ALD es fundamental para lograr la calidad de película, la uniformidad y el rendimiento óptimos. KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para una deposición precisa de películas delgadas. Nuestros expertos pueden ayudarle a determinar la solución ideal, ya sea que priorice la velocidad de CVD o el control a nivel atómico de ALD, para mejorar sus resultados de investigación y desarrollo. Póngase en contacto con nuestro equipo hoy mismo para discutir las necesidades únicas de su laboratorio y descubrir cómo nuestras soluciones pueden impulsar su éxito.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación