En la práctica, no hay diferencia porque la porcelana dental es un tipo específico de cerámica dental. Los términos a menudo se usan indistintamente en la conversación clínica, pero "cerámica" es el término científico más amplio y preciso que abarca una amplia gama de materiales, incluida la porcelana.

Piense en "cerámica" como la categoría principal, como "metal". "Porcelana" es un tipo específico dentro de esa categoría, como "titanio". Si bien toda la porcelana es cerámica, la odontología moderna ahora utiliza muchas cerámicas avanzadas no porcelánicas (como la zirconia) que ofrecen diferentes propiedades para necesidades clínicas específicas.

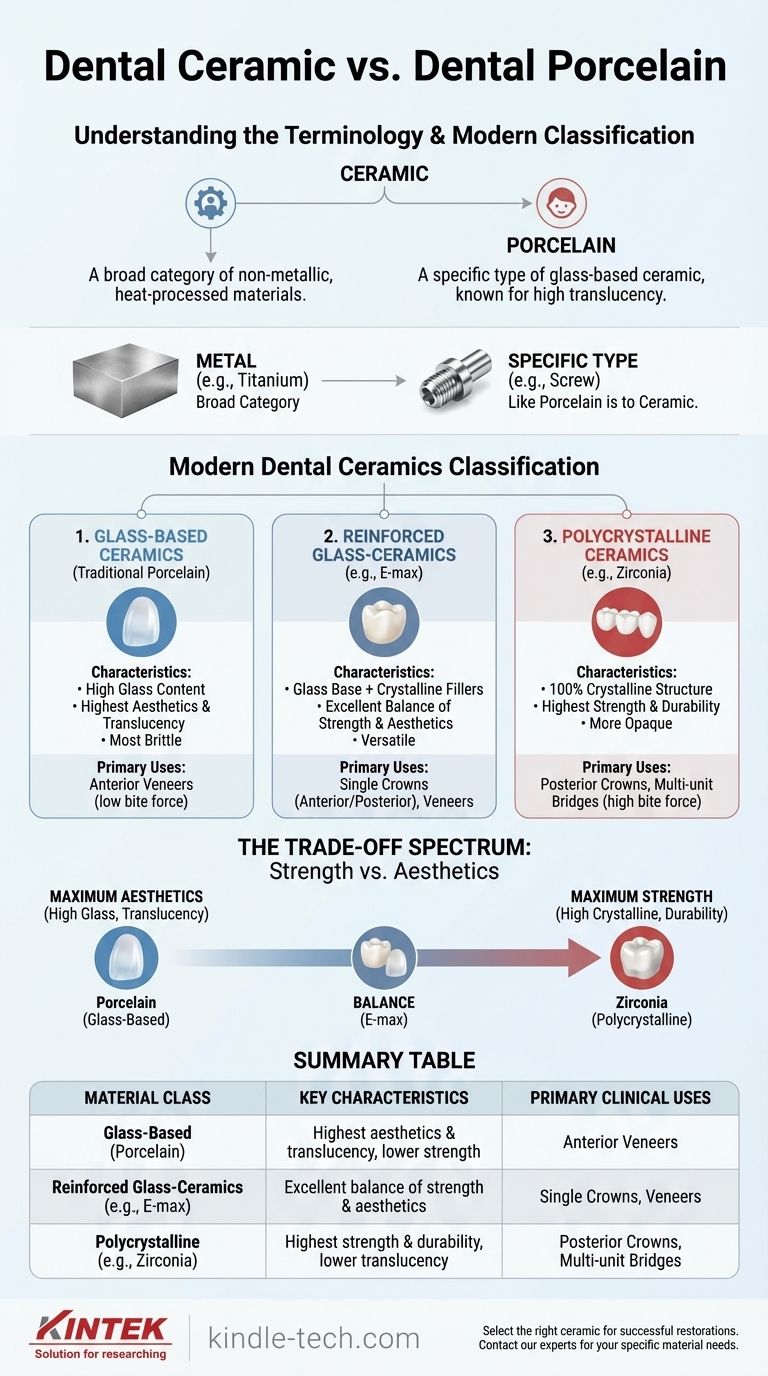

Deconstruyendo la terminología: Cerámica vs. Porcelana

Comprender la distinción comienza con una definición clara de cada término dentro del contexto de la ciencia de los materiales.

La categoría amplia: Cerámicas dentales

Una cerámica dental es cualquier material inorgánico, no metálico que se procesa y endurece mediante calentamiento a altas temperaturas. Esta es la clasificación general que cubre todos los materiales restauradores vítreos y cristalinos utilizados en odontología.

El subtipo específico: Porcelana dental

La porcelana dental se refiere a un subtipo específico de cerámica que tiene base de vidrio. Su componente principal es el feldespato, que, cuando se cuece, crea una estructura altamente translúcida y vítrea (similar al vidrio) que imita excepcionalmente bien la apariencia del esmalte dental natural.

Una clasificación moderna de las cerámicas dentales

La confusión entre los términos a menudo surge porque el campo ha evolucionado mucho más allá de la porcelana tradicional. Las cerámicas dentales modernas se comprenden mejor por su composición, que dicta directamente su resistencia y apariencia.

Grupo 1: Cerámicas a base de vidrio (Porcelana tradicional)

Este grupo incluye materiales como la porcelana feldespática. Contiene una alta concentración de vidrio, lo que la convierte en la opción más estética y translúcida disponible. Sin embargo, este contenido de vidrio también la convierte en la más frágil de las clases de cerámica.

Su belleza inigualable la convierte en el estándar de oro para aplicaciones cosméticas como las carillas anteriores, donde las fuerzas de mordida son bajas.

Grupo 2: Cerámicas de vidrio reforzadas (por ejemplo, E-max)

Estos materiales, como el disilicato de litio (E-max), comienzan con una base de vidrio pero están reforzados con rellenos cristalinos. Este proceso aumenta significativamente la resistencia del material y la resistencia a la fractura sin sacrificar una excelente estética.

Representan un punto intermedio versátil, ofreciendo un excelente equilibrio entre belleza y durabilidad para aplicaciones como coronas individuales (anteriores o posteriores) y carillas.

Grupo 3: Cerámicas policristalinas (por ejemplo, Zirconia)

Este grupo es fundamentalmente diferente. Materiales como la zirconia no contienen vidrio en absoluto; están compuestos enteramente por una estructura cristalina densa y compacta.

Esto las convierte en las cerámicas más fuertes y duraderas disponibles, pero también las más opacas. Debido a su inmensa resistencia, son el material de elección para coronas posteriores y puentes de varias unidades donde las fuerzas de masticación son mayores.

Comprendiendo las compensaciones: Resistencia vs. Estética

La elección de una cerámica dental específica es siempre una decisión clínica deliberada basada en una compensación fundamental entre el rendimiento mecánico y la apariencia visual.

El espectro estético

El potencial estético de una cerámica está directamente ligado a su contenido de vidrio. Cuanto más vidrio haya en la matriz del material, más luz podrá pasar a través de él, lo que resulta en la translucidez realista que se ve en los dientes naturales. La porcelana se encuentra en la cima de este espectro.

El espectro de resistencia

La resistencia está determinada por el contenido cristalino. Las estructuras cristalinas están altamente organizadas y son robustas, deteniendo eficazmente la propagación de grietas a través del material. La zirconia, al ser completamente cristalina, es la líder indiscutible en resistencia y resistencia a la fractura.

La aplicación clínica impulsa la elección

Esta relación inversa es el núcleo de la selección moderna de materiales dentales. Un caso cosmético en un diente frontal exige la belleza de una cerámica de vidrio. Un puente en la parte posterior de la boca que debe soportar inmensas fuerzas de masticación requiere la fuerza bruta de una cerámica policristalina como la zirconia.

Tomando la decisión correcta para la restauración

Comprender las diferentes clases de cerámicas permite a los clínicos seleccionar el material óptimo para satisfacer las demandas funcionales y estéticas específicas de cada caso.

- Si su enfoque principal es la máxima estética para dientes anteriores (carillas): Las cerámicas a base de vidrio como la porcelana feldespática o las cerámicas de vidrio reforzadas como el disilicato de litio son el estándar de oro.

- Si su enfoque principal es un equilibrio entre resistencia y belleza para coronas individuales: El disilicato de litio (E-max) es a menudo la elección ideal por su versatilidad y éxito clínico comprobado.

- Si su enfoque principal es la máxima resistencia para coronas o puentes posteriores: Las cerámicas policristalinas como la zirconia son la opción más duradera y confiable para soportar grandes fuerzas oclusales.

En última instancia, conocer las propiedades distintivas de cada cerámica le permite ir más allá de los términos intercambiables y seleccionar el material preciso que garantiza un resultado predecible, hermoso y duradero.

Tabla resumen:

| Clase de material | Características clave | Usos clínicos principales |

|---|---|---|

| A base de vidrio (Porcelana) | Mayor estética y translucidez, pero menor resistencia | Carillas anteriores |

| Cerámicas de vidrio reforzadas (por ejemplo, E-max) | Excelente equilibrio entre resistencia y estética | Coronas individuales (anteriores/posteriores), Carillas |

| Policristalinas (por ejemplo, Zirconia) | Mayor resistencia y durabilidad, pero menor translucidez | Coronas posteriores, Puentes de varias unidades |

Seleccionar la cerámica dental adecuada es fundamental para una restauración exitosa y duradera. KINTEK se especializa en cerámicas dentales y equipos de laboratorio de alta calidad, proporcionando los materiales que necesita para obtener resultados predecibles y hermosos. Ya sea que esté creando carillas delicadas o puentes posteriores fuertes, apoyamos el éxito de su laboratorio.

Hablemos de sus necesidades específicas de materiales. Contacte hoy a nuestros expertos para encontrar la solución perfecta para sus casos.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío de grafito de alta temperatura horizontal

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué es un horno dental? El horno de precisión para crear restauraciones dentales fuertes y estéticas

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio