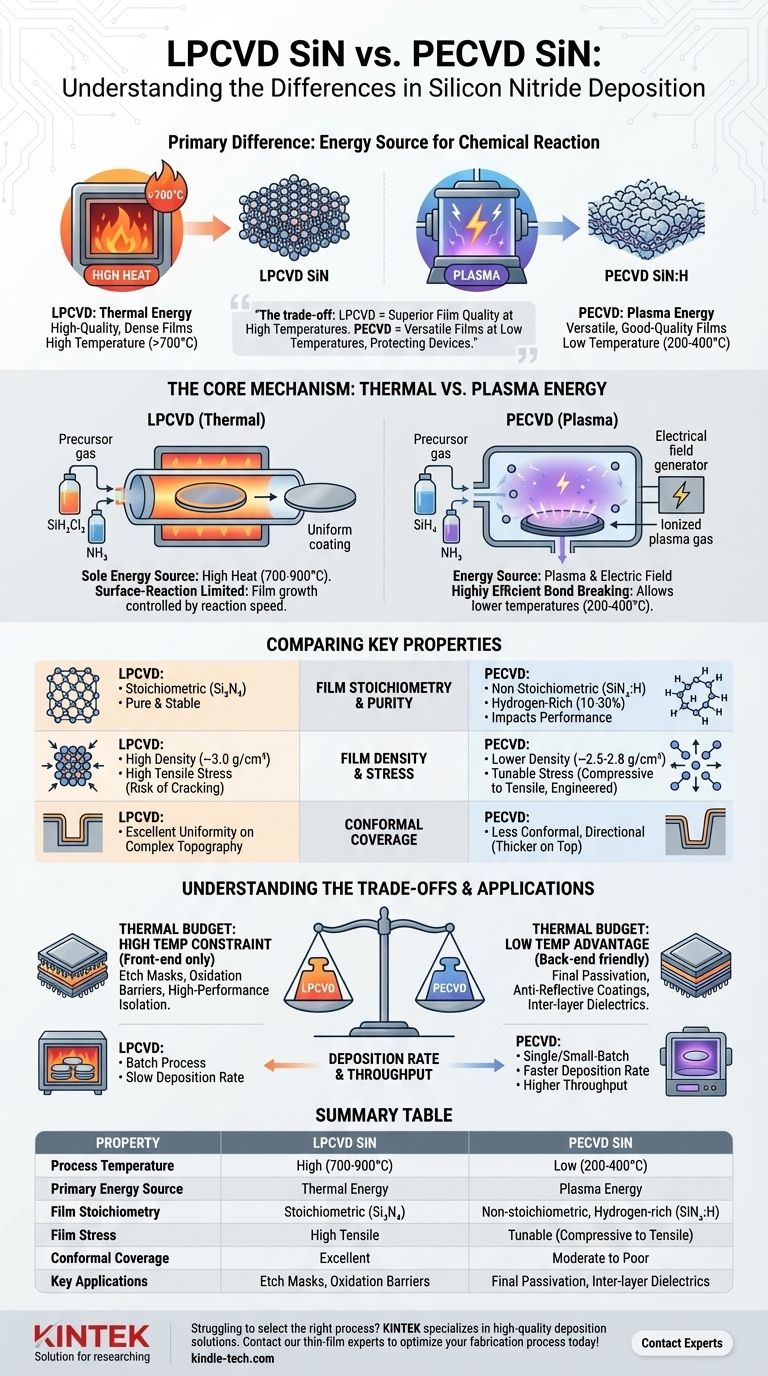

En esencia, la principal diferencia entre LPCVD y PECVD para la deposición de nitruro de silicio (SiN) es la fuente de energía utilizada para impulsar la reacción química. La Deposición Química de Vapor a Baja Presión (LPCVD) se basa en alta energía térmica (típicamente >700°C), lo que resulta en películas densas y de alta calidad. En contraste, la Deposición Química de Vapor Asistida por Plasma (PECVD) utiliza plasma para disociar los gases precursores a temperaturas mucho más bajas (típicamente 200-400°C), lo que la hace adecuada para sustratos sensibles a la temperatura.

La decisión entre LPCVD y PECVD para el nitruro de silicio es fundamentalmente una compensación entre la calidad de la película y el presupuesto térmico. LPCVD proporciona películas superiores a costa de altas temperaturas, mientras que PECVD ofrece películas versátiles y de buena calidad a temperaturas lo suficientemente bajas como para proteger las estructuras subyacentes del dispositivo.

El mecanismo central: Energía térmica vs. de plasma

Tanto LPCVD como PECVD son formas de Deposición Química de Vapor (CVD), donde los gases precursores reaccionan para formar una película delgada sólida sobre un sustrato. La distinción clave radica en cómo suministran la energía necesaria para romper los enlaces químicos de esos gases.

LPCVD: El enfoque de alta temperatura

LPCVD utiliza calor intenso en un horno de baja presión como única fuente de energía.

Los gases precursores, típicamente diclorosilano (SiH₂Cl₂) y amoníaco (NH₃), se introducen en el horno. La alta temperatura (700-900°C) proporciona la energía térmica necesaria para iniciar las reacciones químicas superficiales que forman el nitruro de silicio.

Este proceso está limitado por la reacción superficial, lo que significa que la velocidad de crecimiento de la película está controlada por la velocidad de reacción en la superficie de la oblea, no por la rapidez con la que el gas puede llegar allí.

PECVD: La alternativa de baja temperatura

PECVD utiliza un campo eléctrico para generar plasma dentro de la cámara de reacción.

Este plasma, un gas ionizado de alta energía, bombardea las moléculas precursoras (a menudo silano (SiH₄) y amoníaco (NH₃)). Esta transferencia de energía es altamente eficiente para romper enlaces químicos sin necesidad de calor extremo.

Por lo tanto, la deposición puede realizarse a temperaturas mucho más bajas (200-400°C), protegiendo materiales sensibles a la temperatura como las interconexiones de aluminio ya presentes en la oblea.

Comparación de las propiedades clave de la película y del proceso

La diferencia en la fuente de energía conduce a variaciones significativas y predecibles en la película final de nitruro de silicio y en el propio proceso de deposición.

Estequiometría y pureza de la película

LPCVD produce una película que es casi perfectamente estequiométrica (Si₃N₄). Debido a la alta temperatura, el hidrógeno del precursor de amoníaco se desprende, lo que resulta en una película muy pura y estable.

Las películas de PECVD son inherentemente no estequiométricas y se describen con mayor precisión como SiNₓ:H. Contienen una cantidad significativa de hidrógeno unido (a menudo 10-30%), lo que puede afectar el rendimiento eléctrico y la estabilidad.

Densidad y tensión de la película

Las películas de LPCVD son muy densas (típicamente ~3.0 g/cm³) y poseen una alta tensión intrínseca a la tracción. Esta alta tensión puede ser un factor limitante para películas gruesas, que pueden agrietarse.

Las películas de PECVD son menos densas (~2.5-2.8 g/cm³), y, fundamentalmente, su tensión puede ser diseñada. Ajustando parámetros del proceso como la potencia de RF y la presión, la tensión de la película puede ajustarse de compresiva a tensil, una ventaja importante para la fabricación de dispositivos.

Cobertura conforme

LPCVD proporciona una excelente conformabilidad. Debido a que la reacción es lenta y limitada por la superficie, la película se deposita uniformemente sobre topografías de superficie tridimensionales altamente complejas.

La cobertura de PECVD es significativamente menos conforme y puede ser algo direccional. La reacción depende de la llegada de especies reactivas del plasma, lo que lleva a películas más gruesas en las superficies superiores que en las paredes laterales.

Comprendiendo las ventajas y desventajas

Elegir entre estos métodos requiere una comprensión clara de sus limitaciones y ventajas fundamentales.

La restricción del presupuesto térmico

La alta temperatura de LPCVD es su mayor inconveniente. No se puede utilizar después de que se hayan depositado materiales de bajo punto de fusión (como el aluminio) en la oblea. Su uso se restringe en gran medida a los pasos de fabricación "front-end".

La baja temperatura de PECVD es su principal ventaja. La convierte en la opción predeterminada para procesos "back-end" como la pasivación final del dispositivo, donde el presupuesto térmico es extremadamente limitado.

Velocidad de deposición y rendimiento

LPCVD es un proceso por lotes, donde cientos de obleas se procesan simultáneamente en un tubo de horno. Sin embargo, la velocidad de deposición en cada oblea es lenta.

PECVD es típicamente un proceso de una sola oblea o de lotes pequeños, pero su velocidad de deposición es mucho mayor que la de LPCVD. Para muchas aplicaciones, esto conduce a un mejor rendimiento general de la fábrica.

Calidad vs. Idoneidad de la aplicación

El SiN de LPCVD es el estándar de oro para aplicaciones que exigen la más alta calidad, como máscaras de grabado, barreras de oxidación y aislamiento eléctrico de alto rendimiento.

El SiN de PECVD es un caballo de batalla versátil para aplicaciones donde no se requiere la perfección, pero la baja temperatura es crítica. Destaca como capa de pasivación final (protegiendo de la humedad y el daño), recubrimiento antirreflectante y dieléctrico entre capas.

Tomando la decisión correcta para su aplicación

Su elección está dictada por los requisitos específicos de su paso de proceso y la arquitectura del dispositivo.

- Si su enfoque principal es la máxima calidad de película y estabilidad térmica: LPCVD es la elección definitiva por sus películas estequiométricas, densas y con bajo contenido de hidrógeno.

- Si su enfoque principal es la deposición sobre un sustrato sensible a la temperatura: PECVD es la única opción viable debido a su proceso de baja temperatura impulsado por plasma.

- Si su enfoque principal es la tensión de película ajustable o un alto rendimiento: PECVD ofrece ventajas significativas en el control de la tensión de la película y proporciona una velocidad de deposición mucho más rápida.

- Si su enfoque principal es un recubrimiento conforme perfecto sobre topografías complejas: LPCVD proporciona una cobertura de escalón muy superior, esencial para aplicaciones como el aislamiento de zanjas.

En última instancia, la selección del método de deposición de nitruro de silicio adecuado depende de una comprensión clara de las limitaciones térmicas de su dispositivo y los requisitos de rendimiento final.

Tabla resumen:

| Propiedad | LPCVD SiN | PECVD SiN |

|---|---|---|

| Temperatura del proceso | Alta (700-900°C) | Baja (200-400°C) |

| Fuente de energía principal | Energía térmica | Energía de plasma |

| Estequiometría de la película | Estequiométrica (Si₃N₄) | No estequiométrica, rica en hidrógeno (SiNₓ:H) |

| Tensión de la película | Alta tracción | Ajustable (de compresiva a tensil) |

| Cobertura conforme | Excelente | Moderada a pobre |

| Aplicaciones clave | Máscaras de grabado, barreras de oxidación | Pasivación final, dieléctricos entre capas |

¿Tiene dificultades para seleccionar el proceso de deposición de nitruro de silicio adecuado para su dispositivo semiconductor o MEMS? La elección entre LPCVD y PECVD es fundamental para el rendimiento y el rendimiento de su dispositivo. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para la deposición precisa de películas delgadas. Nuestros expertos pueden ayudarle a navegar por estas compensaciones para lograr resultados óptimos para su aplicación específica, ya sea que requiera la máxima calidad de película de LPCVD o la versatilidad a baja temperatura de PECVD.

Optimicemos juntos su proceso de fabricación. ¡Contacte hoy mismo con nuestros expertos en películas delgadas!

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación