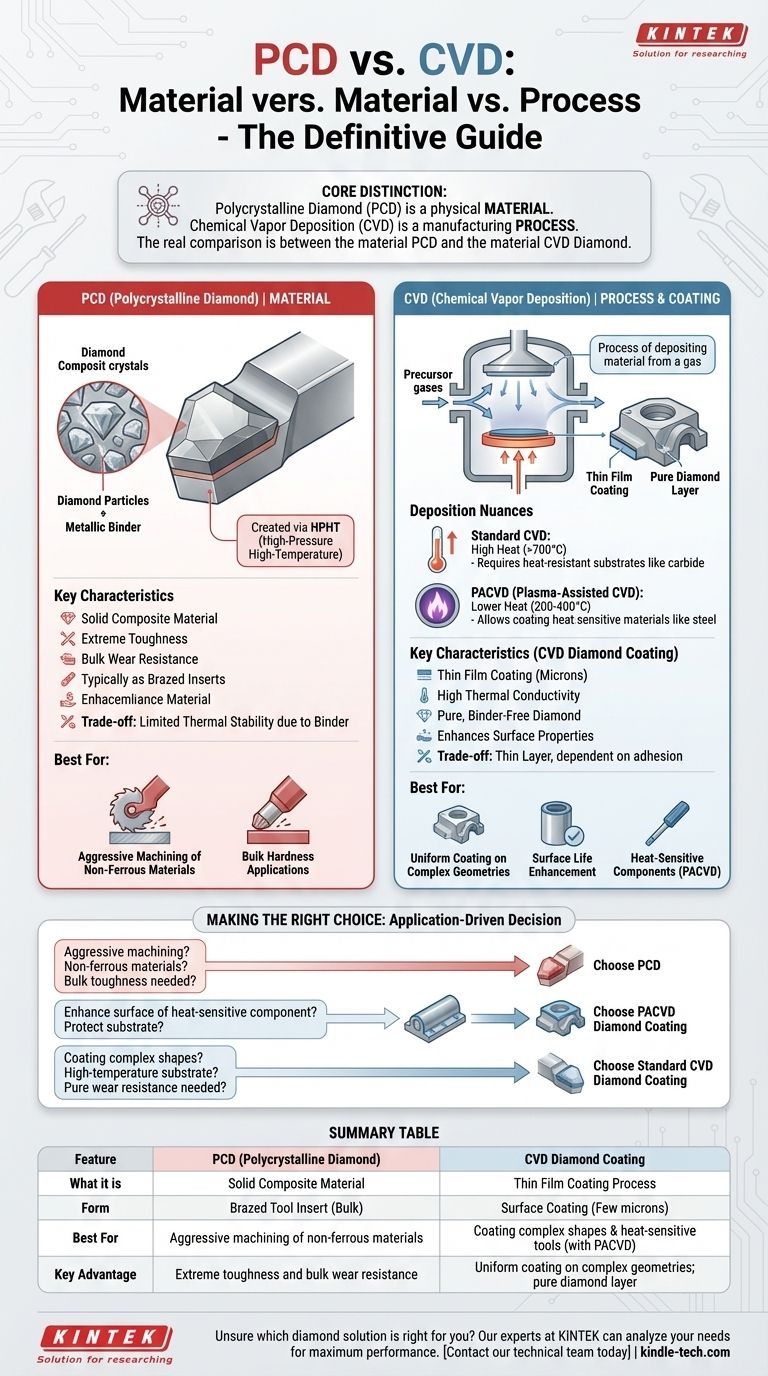

Para ser claros, la diferencia principal es que el Diamante Policristalino (PCD) es un material físico, mientras que la Deposición Química de Vapor (CVD) es un proceso de fabricación. El PCD es un compuesto de partículas de diamante fusionadas bajo alta presión y temperatura. El CVD, por otro lado, es una técnica utilizada para hacer crecer una película delgada de material —que puede incluir diamante— sobre una superficie a partir de un gas.

La distinción central no es entre un material (PCD) y un proceso (CVD), sino entre diferentes tipos de materiales y los procesos utilizados para crearlos o aplicarlos. Su elección depende completamente de si necesita un inserto de herramienta sólido o un recubrimiento delgado y duro en un componente existente.

Definiendo los Conceptos Centrales

Para tomar una decisión informada, primero debe comprender la naturaleza fundamental tanto del PCD como del CVD. No son alternativas directas, sino que representan diferentes soluciones a diferentes problemas de ingeniería.

¿Qué es el PCD (Diamante Policristalino)?

El PCD es un material compuesto. Consiste en cristales de diamante microscópicos, fabricados por el hombre, que se sinterizan y unen, típicamente con un aglutinante metálico como el cobalto.

Este proceso, conocido como Alta Presión y Alta Temperatura (HPHT), crea un material sólido extremadamente duro y resistente al desgaste. El PCD se produce con mayor frecuencia en forma de discos o piezas en bruto, que luego se cortan y se sueldan a los cuerpos de las herramientas para aplicaciones como el corte, el mecanizado y el rectificado de materiales no ferrosos.

¿Qué es el CVD (Deposición Química de Vapor)?

El CVD es un proceso, no un material. Implica la introducción de gases precursores en una cámara de vacío que contiene la pieza a recubrir (el sustrato).

El alto calor hace que estos gases reaccionen o se descompongan, depositando una película sólida delgada y altamente adherente sobre el sustrato. Esta técnica se puede utilizar para depositar muchos materiales, incluyendo nitruro de silicio, carburo de tungsteno e incluso una forma muy pura de diamante conocida como Diamante CVD.

La Comparación Real: PCD vs. Diamante CVD

La comparación más precisa es entre el material PCD y el material Diamante CVD. El PCD es un compuesto con un aglutinante metálico, lo que lo hace muy resistente pero limita su estabilidad térmica. El Diamante CVD es una película de diamante puro y sin aglutinante, lo que le confiere una mayor conductividad térmica y resistencia al desgaste en ciertas aplicaciones, pero solo existe como recubrimiento.

Cómo el Proceso de Deposición Impacta Su Elección

Comprender los matices del proceso de deposición en sí es fundamental, ya que dicta qué materiales se pueden recubrir. Aquí es donde las variaciones del proceso como el PACVD se vuelven importantes.

El Papel del Calor en el CVD Estándar

Los procesos tradicionales de CVD térmico requieren temperaturas muy altas (a menudo >700°C) para proporcionar la energía necesaria para descomponer los gases precursores e iniciar la reacción de recubrimiento en la superficie del sustrato.

Este requisito de alto calor significa que el CVD estándar solo se puede usar en sustratos que puedan soportar estas temperaturas sin deformarse, fundirse o perder sus propiedades estructurales, como herramientas de carburo o cerámicas.

La Ventaja del PACVD: Temperaturas Más Bajas

El CVD Asistido por Plasma (PACVD) es una variación del proceso CVD. En lugar de depender únicamente del calor, utiliza un campo eléctrico para generar un plasma dentro de la cámara.

Este plasma energiza los gases precursores, creando radicales reactivos que pueden formar un recubrimiento a temperaturas mucho más bajas (típicamente 200-400°C). Como señala correctamente la referencia proporcionada, esto permite recubrir materiales sensibles al calor.

Comprendiendo las Ventajas y Desventajas

Elegir entre una herramienta de PCD sólido y una herramienta recubierta de CVD implica importantes ventajas y desventajas en aplicación, costo y rendimiento.

Material Sólido vs. Recubrimiento Delgado

La ventaja y desventaja más fundamental es la forma. El PCD se utiliza típicamente como un inserto o punta de herramienta sólido y soldado, a menudo de varios milímetros de espesor. Proporciona dureza a granel y es adecuado para la eliminación agresiva de material.

Una película de diamante CVD es un recubrimiento, generalmente de solo unas pocas micras de espesor. Mejora las propiedades superficiales de una herramienta existente pero no cambia sus características a granel. El rendimiento de la herramienta depende de la adhesión del recubrimiento al sustrato.

Limitaciones del Sustrato

Con el PCD, la principal preocupación es soldar el inserto al cuerpo de la herramienta sin dañar ninguno de los componentes. La herramienta en sí es el PCD.

Con el CVD, el proceso se define por el sustrato. El alto calor del CVD estándar limita su uso a materiales como el carburo de tungsteno. El menor calor del PACVD amplía las posibilidades para incluir aceros y otras aleaciones que se dañarían con temperaturas más altas.

Geometría de Aplicación

Los procesos CVD sobresalen en la aplicación de un recubrimiento uniforme y delgado sobre formas y geometrías complejas, algo imposible de lograr soldando un inserto de PCD sólido.

Tomando la Decisión Correcta para Su Aplicación

Su decisión debe guiarse por las demandas específicas de su proyecto.

- Si su enfoque principal es el mecanizado agresivo de materiales no ferrosos: Un inserto de herramienta de PCD sólido es el estándar de la industria, ofreciendo una tenacidad y resistencia al desgaste excepcionales en forma de volumen.

- Si su enfoque principal es aplicar una capa de diamante dura y resistente al desgaste a un componente sensible al calor: Un proceso PACVD de baja temperatura es la única opción viable para depositar el recubrimiento sin dañar el sustrato subyacente.

- Si su enfoque principal es mejorar la vida útil de la superficie de una herramienta de forma compleja hecha de un material de alta temperatura: Un recubrimiento de diamante CVD térmico estándar proporcionará una superficie pura y altamente resistente al desgaste.

En última instancia, su éxito depende de identificar correctamente si su problema requiere un nuevo material a granel o una superficie mejorada.

Tabla Resumen:

| Característica | PCD (Diamante Policristalino) | Recubrimiento de Diamante CVD |

|---|---|---|

| Qué es | Un material compuesto sólido | Un proceso de recubrimiento de película delgada |

| Forma | Inserto de herramienta soldado (a granel) | Recubrimiento superficial (pocas micras) |

| Mejor para | Mecanizado agresivo de materiales no ferrosos | Recubrimiento de formas complejas y herramientas sensibles al calor (con PACVD) |

| Ventaja Clave | Extrema tenacidad y resistencia al desgaste a granel | Recubrimiento uniforme en geometrías complejas; capa de diamante puro |

¿No está seguro si su aplicación necesita una herramienta de PCD sólido o un recubrimiento de diamante CVD?

Nuestros expertos en KINTEK se especializan en equipos y consumibles de laboratorio, incluyendo soluciones avanzadas de herramientas. Podemos ayudarle a analizar sus necesidades específicas —ya sea mecanizado agresivo o mejora de superficies— y recomendar la solución de diamante óptima para un rendimiento y una rentabilidad máximos.

Contacte a nuestro equipo técnico hoy para discutir su proyecto y descubrir cómo nuestra experiencia puede mejorar la vida útil de sus herramientas y su productividad.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural