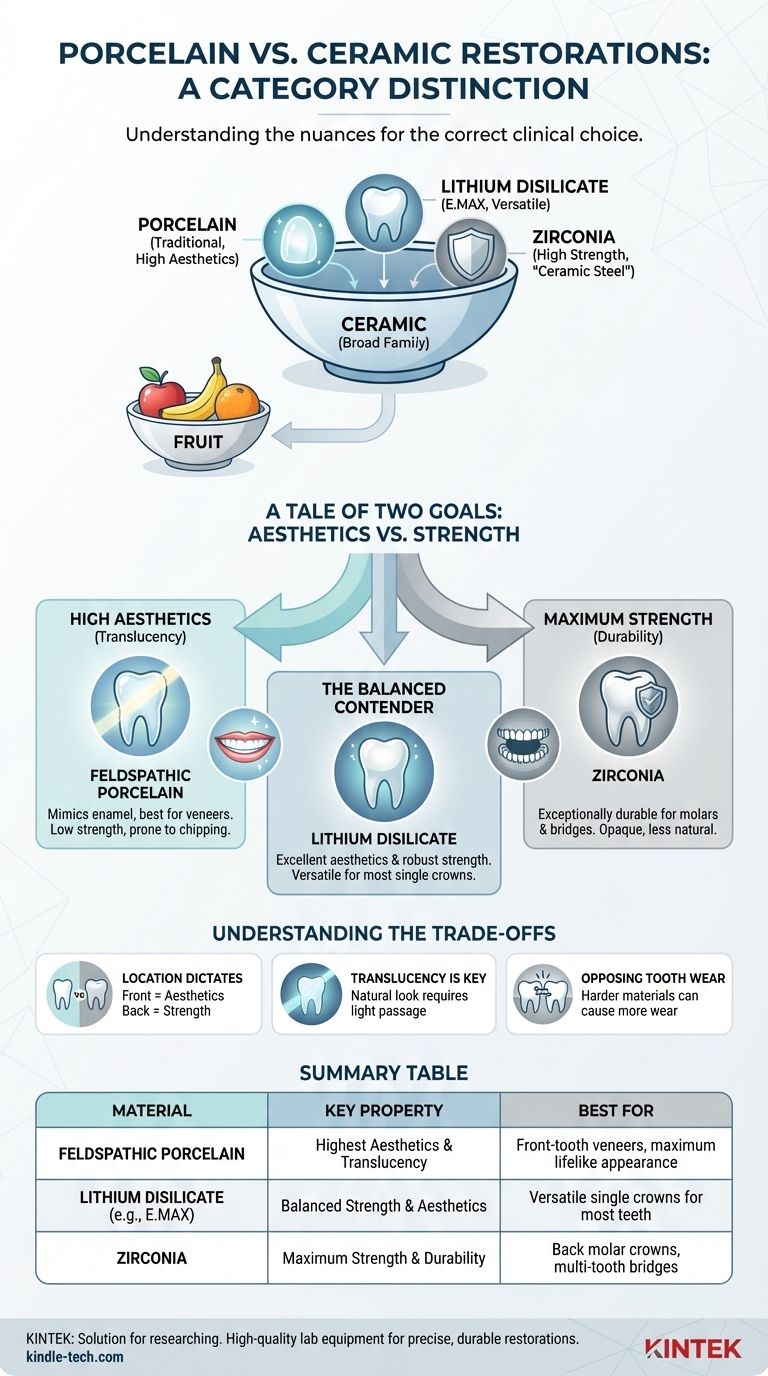

En la práctica, la distinción es una cuestión de categorías. Toda porcelana es un tipo de cerámica, pero no todas las cerámicas dentales modernas son porcelana. Piense en "cerámica" como la familia amplia de materiales y en "porcelana" como uno de sus miembros más antiguos y artísticamente refinados.

El problema central no es elegir entre porcelana y cerámica, sino comprender qué tipo específico de cerámica dental avanzada —cada uno con propiedades únicas de resistencia y estética— es la elección clínica correcta para su diente específico y sus necesidades funcionales.

La base: ¿Qué es una cerámica dental?

Una clase amplia de materiales

Una cerámica dental es cualquier material inorgánico no metálico que se endurece mediante cocción a alta temperatura. Esta categoría es vasta y abarca una gama de materiales desarrollados a lo largo de décadas.

Usando una analogía, pedir una restauración de "cerámica" es como pedir una fruta. Para obtener lo que necesita, debe ser más específico: ¿necesita una manzana, un plátano o una naranja?

Del barro a los compuestos de alta tecnología

Las cerámicas tradicionales, como la porcelana, se componen principalmente de caolín, feldespato y sílice. Sin embargo, el término "cerámica" en la odontología moderna también incluye materiales altamente diseñados como la zirconia y el disilicato de litio, que tienen composiciones y propiedades muy diferentes.

Un cuento de dos objetivos: Estética frente a resistencia

La evolución de las cerámicas dentales ha sido impulsada por la necesidad de resolver dos problemas diferentes: crear una apariencia perfectamente natural y soportar inmensas fuerzas de mordida.

Porcelana tradicional: El estándar de oro para la estética

La porcelana feldespática es el material original utilizado para las restauraciones cosméticas como las carillas. Su estructura le permite imitar la translucidez y las propiedades de reflexión de la luz del esmalte dental natural mejor que casi cualquier otro material.

Su principal debilidad es su resistencia relativamente baja. Es más quebradiza y propensa a astillarse bajo presión, lo que la convierte en una opción ideal para los dientes frontales, pero una mala opción para los molares de alto estrés.

Cerámicas de alta resistencia (Zirconia): La potencia

La zirconia es una cerámica excepcionalmente fuerte y duradera, a veces comercializada como "acero cerámico". Su increíble resistencia a la fractura la convierte en la campeona indiscutible para las restauraciones en áreas de alta presión.

Es el material ideal para coronas en molares posteriores y para puentes de varios dientes que deben soportar fuerzas de masticación significativas. Aunque las primeras formas de zirconia eran opacas y calcáreas, las variaciones modernas han mejorado enormemente la translucidez.

El contendiente equilibrado (Disilicato de litio): El todoterreno

El disilicato de litio (más famoso con la marca E.MAX) representa un poderoso compromiso. Ofrece una excelente estética muy superior a la zirconia más antigua, combinada con una resistencia robusta mucho mayor que la porcelana tradicional.

Este equilibrio lo convierte en uno de los materiales más versátiles y utilizados en odontología hoy en día, adecuado para coronas individuales en casi cualquier diente de la boca.

Comprender las compensaciones

Elegir el material correcto implica una compensación directa entre sus propiedades visuales y su resistencia mecánica. Su dentista evalúa esto basándose en la ubicación y función del diente.

La ubicación dicta el material

El principio fundamental es simple: las demandas impuestas a un diente frontal son diferentes de las impuestas a un diente posterior.

Los dientes frontales requieren el más alto nivel de perfección cosmética, haciendo de la porcelana o el disilicato de litio las mejores opciones. Los dientes posteriores requieren la máxima durabilidad, haciendo de la zirconia la opción más segura y confiable.

La translucidez es clave para un aspecto natural

Los dientes naturales no son completamente opacos; permiten que algo de luz pase a través de ellos. La capacidad de una restauración para replicar esta translucidez es lo que hace que parezca viva e indetectable. La porcelana tiene la mayor translucidez, mientras que la zirconia es la más opaca.

Desgaste en los dientes opuestos

Una consideración importante es cómo el material afecta a los dientes contra los que muerde. Los materiales extremadamente duros como la zirconia pueden, con el paso de muchos años, causar más desgaste en el diente natural opuesto que los materiales más blandos como la porcelana o el disilicato de litio.

Tomar la decisión correcta para su restauración

Su conversación con su dentista no debe ser sobre "porcelana frente a cerámica", sino sobre qué material específico es el más adecuado para su situación clínica y sus prioridades personales.

- Si su enfoque principal es la estética máxima y realista para carillas de dientes frontales: La porcelana feldespática tradicional sigue siendo el estándar de oro por su belleza inigualable.

- Si su enfoque principal es una corona indestructible para un molar posterior: La zirconia es la opción más duradera y resistente a fracturas disponible.

- Si su enfoque principal es una corona fuerte, hermosa y versátil para la mayoría de los dientes: El disilicato de litio (E.MAX) ofrece un equilibrio excepcional entre atractivo cosmético y resistencia confiable.

En última instancia, asociarse con su dentista para seleccionar el material correcto asegura que su restauración será una fusión duradera de ciencia y arte.

Tabla de resumen:

| Material | Propiedad clave | Mejor para |

|---|---|---|

| Porcelana Feldespática | Estética y translucidez máximas | Carillas de dientes frontales, apariencia más realista |

| Disilicato de Litio (p. ej., E.MAX) | Resistencia y estética equilibradas | Coronas individuales versátiles para la mayoría de los dientes |

| Zirconia | Resistencia y durabilidad máximas | Coronas de molares posteriores, puentes de varios dientes |

¿Listo para seleccionar la cerámica dental perfecta para las restauraciones de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para técnicos dentales, ayudándole a lograr resultados precisos, duraderos y estéticamente perfectos con materiales como zirconia, disilicato de litio y porcelana. Permita que nuestra experiencia apoye su arte: ¡contáctenos hoy para discutir las necesidades específicas de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Se pueden fresar coronas de zirconia? Sí, es el estándar para restauraciones dentales de precisión

- ¿Qué tipos de materiales puede procesar un horno de prensado dental? Soluciones versátiles para cerámicas de alto rendimiento

- ¿Qué tipo de circonio tiene mejor estética? Elija circonio de alta translucidez 4Y/5Y para una belleza superior

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia

- ¿Cuál es el precio del horno de sinterización de zirconia? Invierta en precisión, no solo en una etiqueta de precio

- ¿Son caros los dientes de cerámica? Invirtiendo en restauraciones dentales duraderas y de aspecto natural

- ¿Cuál es el uso de la porcelana en odontología? Logre restauraciones dentales duraderas y de aspecto natural

- ¿Para qué se utiliza un horno de porcelana en odontología? Elaboración de restauraciones dentales realistas con precisión