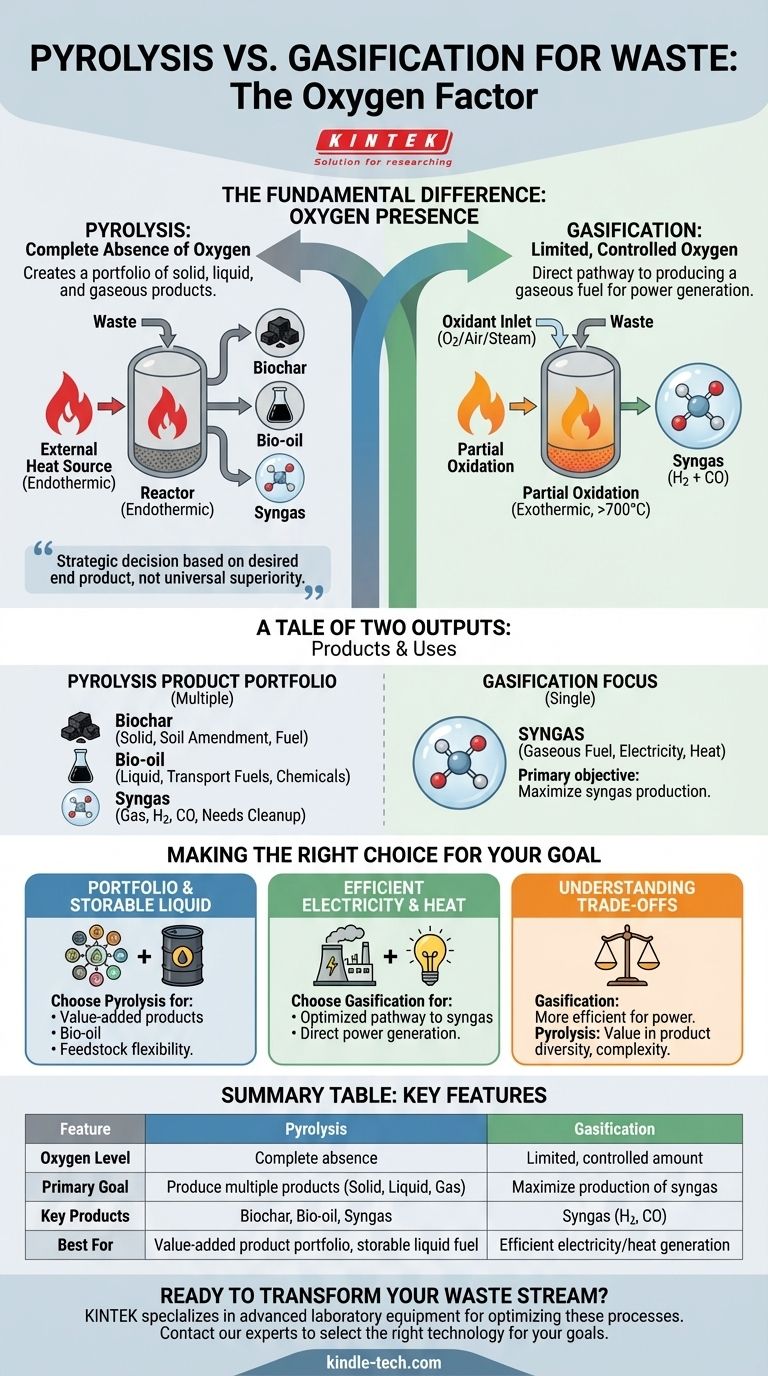

La diferencia fundamental entre la pirólisis y la gasificación radica en la presencia de oxígeno. La pirólisis es la descomposición térmica de residuos en ausencia total de oxígeno, descomponiéndolos en carbón sólido, aceite líquido y gas. En contraste, la gasificación utiliza una cantidad controlada y limitada de oxígeno para convertir intencionalmente los residuos casi por completo en una mezcla de gas combustible conocida como syngas.

La elección entre pirólisis y gasificación no es una cuestión de qué proceso es universalmente "mejor", sino una decisión estratégica basada en el producto final deseado. La pirólisis crea una cartera de productos sólidos, líquidos y gaseosos, mientras que la gasificación es una vía más directa para producir un combustible gaseoso para la generación de energía.

El factor definitorio: El papel del oxígeno

La presencia o ausencia de un oxidante, típicamente oxígeno, es la distinción química central que dicta todo lo demás sobre estos dos procesos.

Pirólisis: Descomposición térmica sin aire

La pirólisis es un proceso estrictamente térmico que calienta materiales orgánicos en un ambiente libre de oxígeno. Debido a que no ocurre oxidación, es principalmente un proceso endotérmico, lo que significa que requiere una fuente de calor externa constante para impulsar la reacción.

Esta ausencia de combustión asegura que los productos resultantes (carbón sólido, bioaceite líquido y gas) retengan un alto contenido energético derivado de la materia prima original.

Gasificación: Oxidación parcial con aire limitado

La gasificación introduce una cantidad controlada de oxígeno, vapor o aire en el reactor. Esto no es suficiente para una combustión completa, pero es suficiente para desencadenar la oxidación parcial de los residuos.

Esta combustión limitada genera su propio calor, haciendo que el proceso sea parcialmente exotérmico y típicamente opere a temperaturas más altas (por encima de 700°C). El objetivo no es quemar el material, sino utilizar la reacción para convertir la materia prima sólida en un gas.

Una historia de dos resultados: Productos y sus usos

La diferencia en la química del proceso conduce a flujos de productos fundamentalmente diferentes, cada uno con aplicaciones únicas.

La cartera de productos de pirólisis: Sólidos, líquidos y gases

La pirólisis descompone los residuos en tres flujos de productos distintos y valiosos:

- Biocarbón (Sólido): Una sustancia rica en carbono, similar al carbón vegetal, utilizada para enmiendas del suelo, filtración o como combustible sólido.

- Bioaceite (Líquido): Un líquido denso y ácido que puede mejorarse para obtener combustibles de transporte o utilizarse para producir productos químicos especializados.

- Syngas (Gas): Una mezcla de hidrógeno y monóxido de carbono, pero a menudo contiene otros compuestos de hidrocarburos que pueden requerir un paso adicional, como el reformado catalítico, para su limpieza.

El enfoque de la gasificación: Producción de syngas

El objetivo principal de la gasificación es maximizar la producción de un resultado específico: gas de síntesis (syngas).

Este syngas se compone principalmente de hidrógeno (H2) y monóxido de carbono (CO). Su aplicación principal es como un combustible limpio y combustible que puede usarse directamente en motores de gas o turbinas para generar electricidad y calor.

Comprendiendo las compensaciones

Elegir una tecnología requiere reconocer sus diferencias operativas y limitaciones inherentes.

La cuestión de la eficiencia energética

Para la producción directa de electricidad y calor, la gasificación se considera generalmente más eficiente. El proceso es una conversión más simplificada de una materia prima sólida en un gas combustible listo para usar.

La pirólisis es menos eficiente para la generación directa de energía porque la energía de los residuos originales se distribuye entre tres productos diferentes (sólido, líquido y gas), cada uno de los cuales requiere un posible procesamiento adicional.

Complejidad del proceso y requisitos posteriores

El valor de la pirólisis proviene de su diversidad de productos, pero esto también puede introducir complejidad. La mejora del bioaceite para convertirlo en un combustible utilizable es un desafío de refinación significativo, y el gas de pirólisis crudo a menudo requiere limpieza antes de su uso.

La gasificación, aunque conceptualmente más simple en su producción, exige un control preciso de la temperatura y los niveles de oxígeno para garantizar la producción constante de syngas de alta calidad y evitar subproductos indeseables.

Tomando la decisión correcta para su objetivo

La tecnología óptima se define por su objetivo estratégico para la materia prima de desecho.

- Si su enfoque principal es crear una cartera de productos de valor añadido: La pirólisis es la elección clara, ofreciendo salidas distintas sólidas (biocarbón), líquidas (bioaceite) y gaseosas.

- Si su enfoque principal es generar electricidad o calor de la manera más eficiente posible: La gasificación proporciona una vía más directa y optimizada para producir un combustible de syngas combustible.

- Si su enfoque principal es la flexibilidad de la materia prima y la producción de un combustible líquido almacenable: La pirólisis ofrece una ventaja única al convertir los residuos en bioaceite, que puede almacenarse y transportarse más fácilmente que el gas.

En última instancia, su elección no depende de la tecnología en sí, sino del valor específico que desea extraer de su flujo de residuos.

Tabla resumen:

| Característica | Pirólisis | Gasificación |

|---|---|---|

| Nivel de oxígeno | Ausencia completa | Cantidad limitada y controlada |

| Objetivo principal | Producir múltiples productos (sólido, líquido, gas) | Maximizar la producción de syngas |

| Productos clave | Biocarbón, Bioaceite, Syngas | Syngas (Hidrógeno, Monóxido de Carbono) |

| Mejor para | Cartera de productos de valor añadido, combustible líquido almacenable | Generación eficiente de electricidad/calor |

¿Listo para transformar su flujo de residuos en energía o productos valiosos? La elección entre pirólisis y gasificación es fundamental para maximizar su retorno. KINTEK se especializa en equipos de laboratorio avanzados y consumibles para investigar y optimizar estos procesos de conversión térmica. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para su materia prima y objetivos de producción específicos. Contacte a nuestro equipo hoy mismo para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden impulsar su innovación.

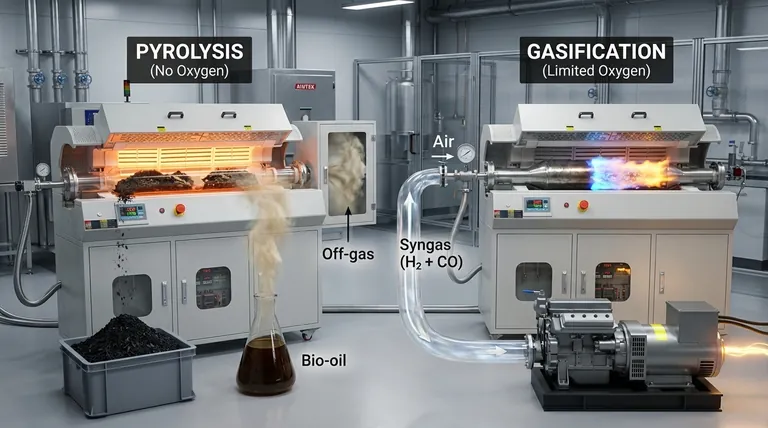

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Por qué se utiliza un horno de alta temperatura con prueba de múltiples sondas para la perovskita ABO3? Obtenga datos precisos de conductividad

- ¿Cómo garantizan los hornos de tubo o mufla la precisión estequiométrica durante la síntesis? Dominando Li4GeO4 y Li4VO4

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso