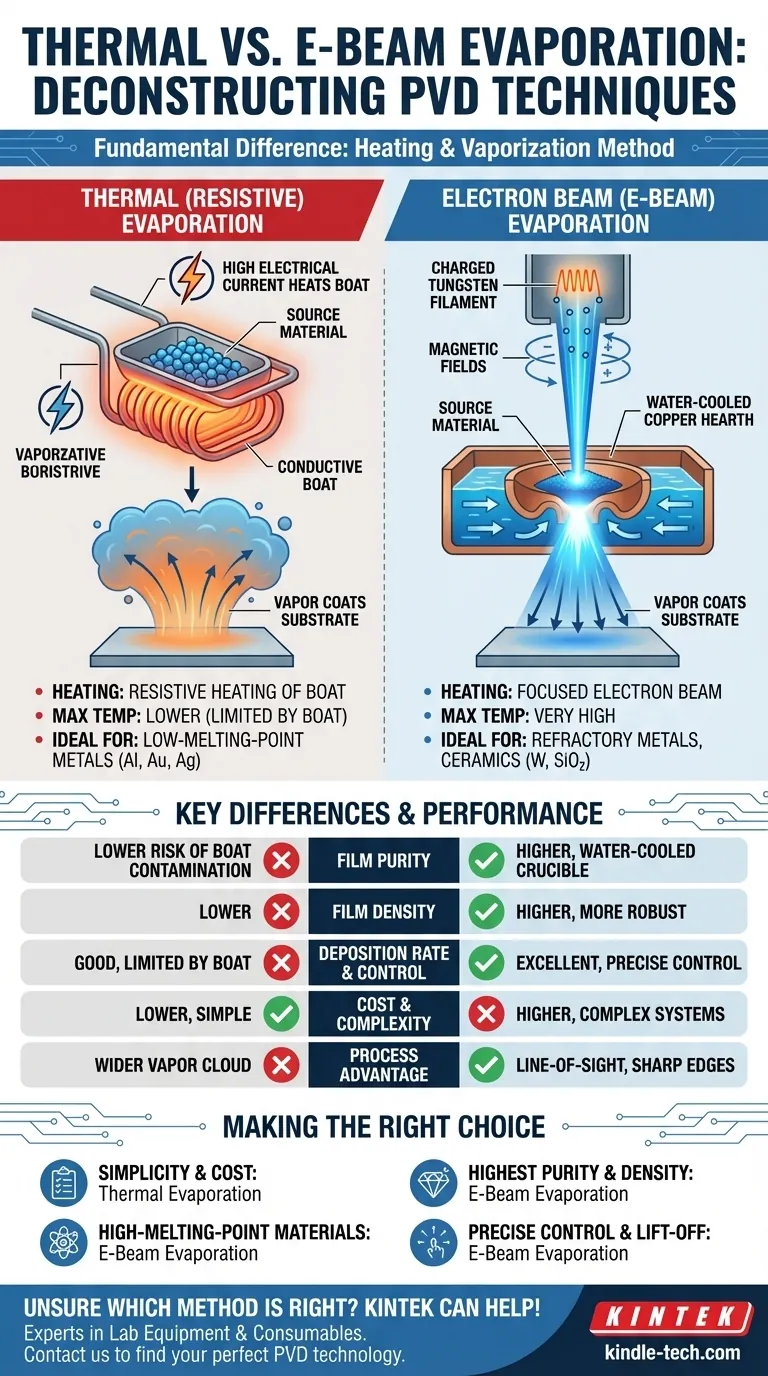

La diferencia fundamental entre la evaporación térmica y la evaporación por haz de electrones es el método utilizado para calentar y vaporizar el material fuente. La evaporación térmica utiliza una corriente eléctrica para calentar un crisol o "barca" que contiene el material, similar a un filamento en una bombilla. En contraste, la evaporación por haz de electrones utiliza un haz enfocado de electrones de alta energía para golpear y calentar directamente el material, lo que permite temperaturas mucho más altas y una mayor precisión.

Su elección entre estos dos métodos no se trata solo de cómo calienta un material, sino de qué materiales puede depositar, la pureza y densidad de la película final, y el nivel de control que tiene sobre todo el proceso.

Análisis de los mecanismos de calentamiento

El método de calentamiento es la causa raíz de todas las demás diferencias entre estas dos técnicas de deposición física de vapor (PVD). Comprender cómo funciona cada una revela sus fortalezas y debilidades inherentes.

Evaporación Térmica (Resistiva)

En la evaporación térmica, el material fuente (a menudo en forma de pastilla) se coloca en un pequeño contenedor, denominado habitualmente barca o bobina. Esta barca está hecha de un metal conductor con un alto punto de fusión.

Se pasa una alta corriente eléctrica a través de la barca. Debido a su resistencia eléctrica, la barca se calienta rápida e intensamente.

Este calor se transfiere luego al material fuente, lo que hace que primero se derrita y luego se evapore. El vapor resultante viaja a través de la cámara de vacío y recubre el sustrato objetivo.

Evaporación por Haz de Electrones (E-Beam)

La evaporación por haz de electrones es un proceso más enfocado y energético. Comienza con un filamento de tungsteno cargado que emite un flujo de electrones.

Estos electrones son acelerados por alto voltaje y luego enfocados en un haz estrecho mediante campos magnéticos.

Este haz de alta energía se dirige a la superficie del material fuente, que se asienta en un soporte de cobre refrigerado por agua o crisol. La energía cinética de los electrones se convierte en energía térmica intensa al impactar, calentando un punto muy pequeño del material hasta su punto de evaporación.

Diferencias clave en rendimiento y resultado

La elección del mecanismo de calentamiento impacta directamente en el proceso de deposición y en la calidad de la película delgada resultante.

Rango de temperatura y compatibilidad de materiales

La transferencia de energía directa del haz de electrones puede alcanzar temperaturas extremadamente altas. Esto le permite evaporar materiales con puntos de fusión muy altos, como metales refractarios (platino, tungsteno) y cerámicas dieléctricas (dióxido de silicio, óxido de titanio).

La evaporación térmica está limitada por el punto de fusión de la propia barca. Por lo tanto, es más adecuada para materiales con temperaturas de evaporación más bajas, como aluminio, plata u oro.

Pureza y densidad de la película

En la evaporación térmica, toda la barca se pone al rojo vivo. Esto crea un riesgo de que el material de la barca se evapore, introduciendo impurezas en la película final.

Con el haz de electrones, solo el material fuente se sobrecalienta; el crisol refrigerado por agua permanece frío. Esto reduce significativamente la contaminación, lo que conduce a películas mucho más puras. La deposición por haz de electrones generalmente también da como resultado estructuras de película más densas y robustas.

Tasa de deposición y control

La evaporación por haz de electrones puede depositar material a una tasa mucho mayor que la evaporación térmica.

Además, la intensidad del haz de electrones se puede controlar con precisión, lo que permite ajustes finos en la tasa de deposición. Este nivel de control es fundamental para crear películas multicapa complejas con propiedades específicas.

Comprender las compensaciones

Si bien la evaporación por haz de electrones ofrece un rendimiento superior en varias áreas clave, la evaporación térmica sigue siendo una técnica valiosa y ampliamente utilizada debido a su simplicidad.

Complejidad y coste

Los sistemas de evaporación térmica son mecánicamente más simples y, por lo tanto, generalmente menos costosos de comprar y operar. Sus fuentes de alimentación y sistemas de control son sencillos.

Los sistemas de haz de electrones son más complejos, ya que requieren fuentes de alimentación de alto voltaje, bobinas de enfoque magnético sofisticadas y un sistema de refrigeración robusto. Esto aumenta su coste inicial y los requisitos de mantenimiento.

Ventajas del proceso

La naturaleza altamente direccional de línea de visión de la evaporación por haz de electrones es una ventaja significativa para aplicaciones como el patrón de despegue (lift-off), donde se requieren bordes nítidos y bien definidos. La evaporación térmica produce una nube de vapor más amplia y menos enfocada.

Tomar la decisión correcta para su aplicación

Seleccionar el método correcto depende completamente de sus requisitos de material, estándares de calidad y presupuesto.

- Si su enfoque principal es la simplicidad y la deposición rentable de metales de bajo punto de fusión: La evaporación térmica es la opción más práctica y eficiente.

- Si su enfoque principal es depositar materiales de alto punto de fusión como cerámicas o metales refractarios: La evaporación por haz de electrones es su única opción viable.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posible: El calentamiento directo y el crisol refrigerado del haz de electrones proporcionan una clara ventaja sobre los métodos térmicos.

- Si su enfoque principal es el control preciso de la tasa para estructuras de película complejas o aplicaciones de despegue: El control superior y la direccionalidad de un sistema de haz de electrones son esenciales.

En última instancia, comprender estas diferencias fundamentales le permite adaptar la tecnología de deposición adecuada a las demandas específicas de su material y a la calidad deseada de su película delgada.

Tabla resumen:

| Característica | Evaporación Térmica | Evaporación por Haz de Electrones |

|---|---|---|

| Método de Calentamiento | Calentamiento resistivo de un crisol/barca | Haz de electrones enfocado sobre el material |

| Temperatura Máxima | Menor (limitada por la barca) | Muy Alta |

| Materiales Ideales | Metales de bajo punto de fusión (Al, Au, Ag) | Metales refractarios, cerámicas (W, SiO₂) |

| Pureza de la Película | Menor riesgo de contaminación de la barca | Mayor (crisol refrigerado por agua) |

| Coste y Complejidad | Menor | Mayor |

| Control de Deposición | Bueno | Excelente (control preciso de la tasa) |

¿Aún no está seguro de qué método de evaporación es el adecuado para su proyecto? Los expertos de KINTEK están aquí para ayudarle. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles ideales para las necesidades específicas de su laboratorio, ya necesite un sistema de evaporación térmica simple o una solución de haz de electrones de alta precisión.

Contáctenos hoy mismo para discutir su aplicación, y permítanos ayudarle a lograr resultados superiores en películas delgadas con la tecnología PVD perfecta para su presupuesto y requisitos de rendimiento.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación

- ¿Cómo afecta la temperatura a la velocidad de evaporación? Domine la ciencia para obtener mejores resultados de laboratorio

- ¿Qué es el proceso de deposición física de vapor por haz de electrones? Una guía para películas delgadas de alta pureza

- ¿Cuáles son las desventajas de la evaporación por haz de electrones? Alto costo, riesgos de seguridad y problemas de calidad de la película

- ¿Cuál es la diferencia entre el evaporador térmico y el evaporador de haz de electrones? Elija el método PVD adecuado para sus películas delgadas

- ¿Cuál es la principal diferencia entre la pulverización catódica (sputtering) y la evaporación? Una guía para elegir el método PVD adecuado

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Cuáles son las desventajas de la deposición de vapor térmico? Limitaciones clave para un recubrimiento uniforme