El sinterizado de alta velocidad acelera drásticamente la transformación de la zirconia de un estado poroso, similar a la tiza, a una cerámica densa y de alta resistencia. El efecto principal es lograr la densificación y resistencia necesarias del material en una fracción del tiempo requerido por los métodos convencionales, reduciendo típicamente un proceso de varias horas a menos de una hora. Esto se logra mediante ciclos de calentamiento y enfriamiento muy rápidos.

El efecto central del sinterizado de alta velocidad es una reducción significativa en el tiempo de procesamiento. Sin embargo, esta velocidad introduce una compensación crítica: el proceso debe controlarse con precisión para asegurar un calentamiento y enfriamiento uniformes, lo cual es esencial para lograr la misma densidad, resistencia e integridad estructural que los métodos tradicionales más lentos.

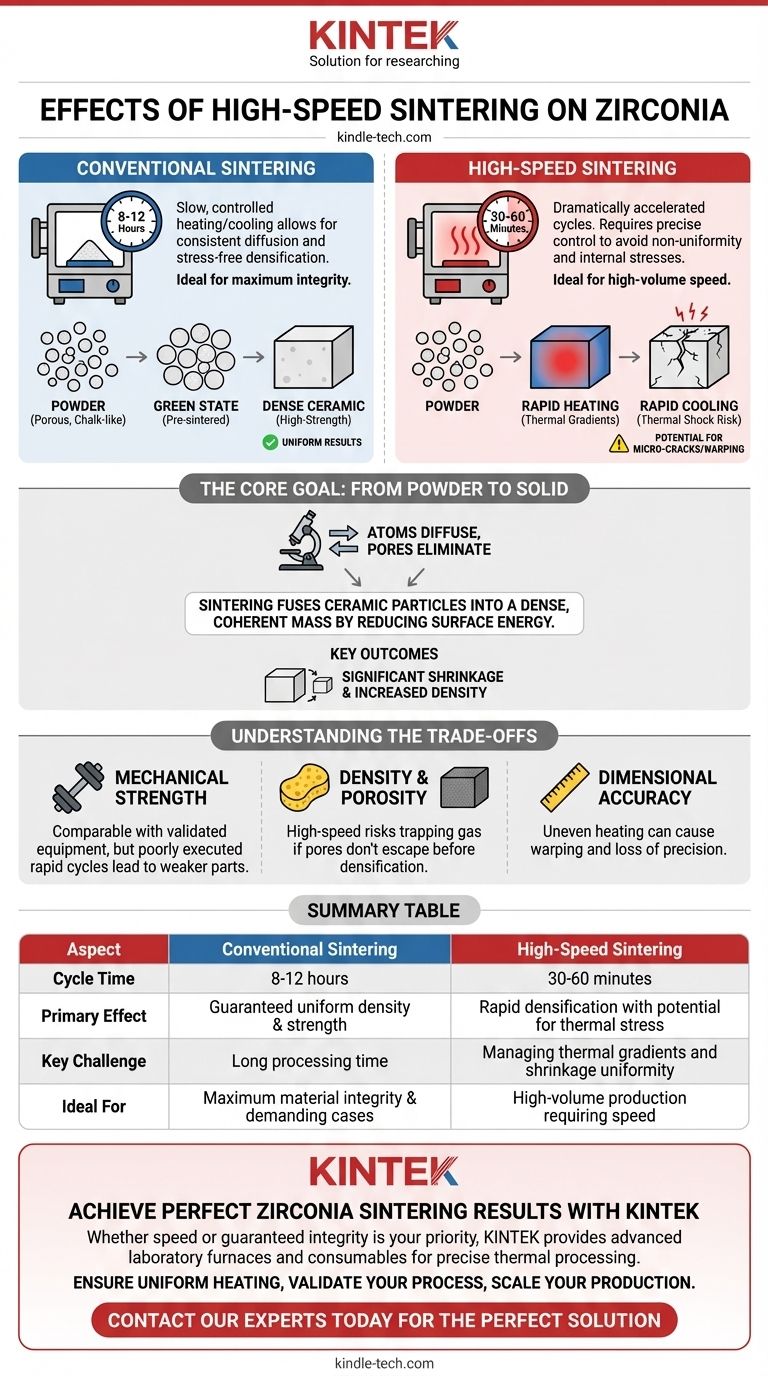

El objetivo del sinterizado: de polvo a sólido

El sinterizado es el proceso fundamental que le da a la zirconia sus propiedades finales y robustas. Comprender el proceso convencional es clave para comprender los efectos de acelerarlo.

¿Qué es el sinterizado?

El sinterizado es un tratamiento térmico que fusiona partículas cerámicas en una masa sólida y coherente. Esto se logra aplicando calor por debajo del punto de fusión del material, lo que hace que los granos individuales se unan.

Este paso crítico es lo que transforma la zirconia pre-sinterizada, en "estado verde", en un material funcional y capaz de soportar cargas. Las propiedades mecánicas finales están casi totalmente dictadas por el éxito de esta etapa.

El papel de los cambios microscópicos

A nivel microscópico, el sinterizado es impulsado por la reducción de la energía superficial de las partículas finas de polvo. La gran superficie de estas pequeñas partículas crea un poderoso incentivo para que se unan, reduciendo la energía total del sistema.

Durante este proceso, los átomos se difunden a través de los límites de las partículas, llenando los huecos (poros) entre ellas. Esta transferencia de material es lo que hace que el objeto se vuelva más denso y fuerte.

Resultados clave: densidad y contracción

El efecto más visible del sinterizado es una contracción significativa, ya que se elimina el espacio que antes ocupaban los poros.

Esta reducción de la porosidad conduce directamente a un aumento de la densidad. Una pieza de zirconia correctamente sinterizada tendrá muy pocos huecos internos, lo cual es esencial para su alta resistencia mecánica y a la fractura.

El impacto de los ciclos de alta velocidad

El sinterizado de alta velocidad tiene como objetivo lograr el mismo resultado final que el sinterizado convencional, pero en un plazo mucho más corto. Esta aceleración tiene consecuencias directas en el material.

El factor tiempo

El efecto más significativo es la drástica reducción del tiempo de ciclo. Un proceso de sinterizado convencional puede tardar entre 8 y 12 horas, mientras que un ciclo de alta velocidad puede completarse en tan solo 30-60 minutos. Esto proporciona una enorme ganancia de eficiencia en entornos de producción como los laboratorios dentales.

El desafío del calentamiento rápido

Para lograr esta velocidad, el horno debe calentar la zirconia muy rápidamente. Si no se gestiona perfectamente, esto puede crear una diferencia de temperatura significativa entre la superficie y el núcleo del material.

Este gradiente térmico puede conducir a un sinterizado incompleto en el centro, lo que resulta en un producto final más débil y menos denso.

El riesgo de choque térmico

Igualmente importante es la fase de enfriamiento. El enfriamiento rápido puede introducir tensiones internas en la estructura cerámica.

En casos extremos, esto puede provocar un choque térmico, causando microfisuras que comprometen la durabilidad a largo plazo y la integridad estructural del material, incluso si no son visibles.

Comprendiendo las compensaciones de la velocidad

Aunque el sinterizado de alta velocidad es eficaz, no está exento de compromisos. El éxito del proceso depende enteramente de la calidad del equipo y de la formulación específica del material de zirconia.

Resistencia mecánica

Cuando se realiza correctamente con equipos y materiales validados, el sinterizado de alta velocidad puede producir zirconia con una resistencia mecánica comparable a la obtenida mediante métodos convencionales. Sin embargo, un ciclo rápido mal ejecutado tiene muchas más probabilidades de resultar en una pieza más débil que un ciclo convencional deficiente.

Densidad y porosidad

El objetivo principal de eliminar la porosidad sigue siendo el mismo. El desafío con los ciclos de alta velocidad es permitir suficiente tiempo para que el gas atrapado en los poros escape antes de que el material se densifique completamente a su alrededor. Los bloques de zirconia modernos y de alta calidad están formulados para facilitar esta densificación rápida.

Precisión dimensional

La contracción es una parte inevitable y calculada del proceso. El principal riesgo con el sinterizado de alta velocidad es la contracción no uniforme debido a un calentamiento desigual. Esto puede provocar deformaciones o una pérdida de precisión, lo cual es un fallo crítico para aplicaciones que requieren dimensiones exactas, como coronas o puentes dentales.

Tomar la decisión correcta para su aplicación

La elección del método de sinterizado adecuado depende de equilibrar la necesidad de velocidad con la demanda de calidad y consistencia del material.

- Si su enfoque principal es la máxima velocidad de producción: El sinterizado de alta velocidad es la elección clara, pero debe utilizar un horno y materiales de zirconia que hayan sido específicamente diseñados y validados para trabajar juntos en estos ciclos rápidos.

- Si su enfoque principal es la integridad absoluta del material para los casos más exigentes: El sinterizado lento convencional sigue siendo el estándar de oro para garantizar resultados uniformes y sin tensiones, aunque la brecha en la calidad se está reduciendo con la tecnología moderna.

- Si experimenta resultados inconsistentes como astillado o fracturas: Su primer paso debe ser verificar que el ciclo de alta velocidad de su horno esté perfectamente calibrado y que la zirconia que está utilizando esté explícitamente aprobada para ese ciclo por el fabricante.

En última instancia, el sinterizado de alta velocidad exitoso se basa en un sistema precisamente controlado donde el material, el equipo y el proceso están validados para trabajar en armonía.

Tabla resumen:

| Aspecto | Sinterizado convencional | Sinterizado de alta velocidad |

|---|---|---|

| Tiempo de ciclo | 8-12 horas | 30-60 minutos |

| Efecto principal | Densidad y resistencia uniformes garantizadas | Densificación rápida con potencial de estrés térmico |

| Desafío clave | Largo tiempo de procesamiento | Gestión de gradientes térmicos y uniformidad de la contracción |

| Ideal para | Máxima integridad del material y casos exigentes | Producción de alto volumen que requiere velocidad |

Logre resultados perfectos de sinterizado de zirconia con KINTEK

Ya sea que su laboratorio priorice la velocidad del sinterizado de alta velocidad o la integridad garantizada de los ciclos convencionales, el equipo adecuado es fundamental. KINTEK se especializa en hornos de laboratorio avanzados y consumibles diseñados para un procesamiento térmico preciso.

Proporcionamos soluciones que ayudan a los laboratorios dentales y a los científicos de materiales a:

- Garantizar un calentamiento uniforme: Evite tensiones internas y microfisuras con hornos controlados con precisión.

- Validar su proceso: Utilice equipos y materiales validados para trabajar en armonía y obtener resultados consistentes y de alta resistencia.

- Escalar su producción: Aumente el rendimiento sin sacrificar la calidad final de sus componentes de zirconia.

No permita que los desafíos del sinterizado limiten el potencial de su laboratorio. Contacte hoy mismo a nuestros expertos a través de nuestro formulario para encontrar la solución de sinterizado perfecta para sus materiales de zirconia específicos y requisitos de aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad