En la metalurgia de polvos, el efecto principal de la sinterización es transformar un bloque frágil y compactado de polvo metálico en una pieza sólida y coherente con una resistencia e integridad significativas. Esto se logra calentando el material compactado a una temperatura justo por debajo de su punto de fusión, lo que hace que las partículas individuales de polvo se fusionen entre sí en un enlace en estado sólido.

La sinterización es el paso crítico que convierte una forma de polvo prensado débilmente unida en un componente de ingeniería funcional. No se trata de fundir el material, sino de utilizar energía térmica para crear potentes enlaces metalúrgicos entre las partículas, cambiando fundamentalmente las propiedades del material.

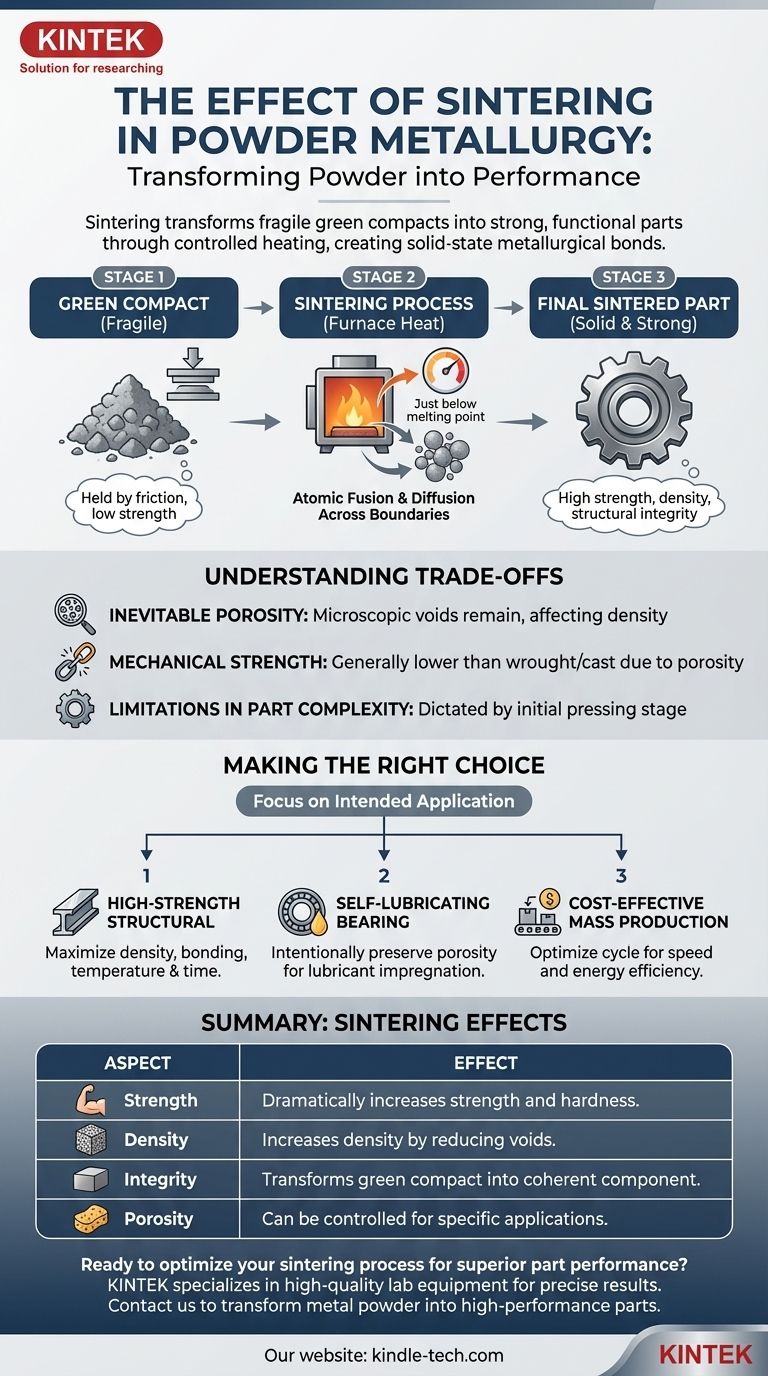

Del polvo suelto a una pieza sólida: el papel de la sinterización

Para comprender el efecto de la sinterización, primero debemos observar el estado del material antes de que comience este proceso. La pieza inicial es simplemente polvo que ha sido prensado mecánicamente para darle una forma.

El estado del compacto "en verde"

Antes de la sinterización, el componente se conoce como un compacto "en verde". Esta pieza tiene la forma deseada, pero posee muy poca resistencia mecánica. Es frágil y se puede romper fácilmente, ya que las partículas metálicas solo se mantienen unidas por fricción y las soldaduras en frío formadas durante la compactación.

El mecanismo de fusión atómica

La sinterización aplica calor controlado en un horno, elevando la temperatura justo por debajo del punto de fusión del material. Esta energía térmica permite que los átomos se difundan a través de los límites de las partículas de polvo adyacentes. Este proceso fusiona las partículas en sus puntos de contacto, de manera similar a como los cubitos de hielo que se dejan en un vaso de agua se fusionarán lentamente en una sola masa.

Conferir propiedades mecánicas

Esta fusión a nivel atómico es lo que crea una estructura metálica fuerte y continua. El efecto directo es un aumento drástico en la resistencia, dureza e integridad estructural general de la pieza. Sin sinterización, una pieza de metalurgia de polvos seguiría siendo un frágil compacto en verde, inadecuado para cualquier aplicación práctica.

Lograr la densidad y forma finales

A medida que las partículas se unen, los huecos o poros entre ellas se encogen, lo que aumenta la densidad del componente. Este proceso asegura que la pieza adquiera las propiedades físicas y la precisión dimensional finales requeridas, dejándola lista para su uso final.

Comprendiendo las compensaciones

Si bien es esencial, el proceso de sinterización y el método de metalurgia de polvos en su conjunto implican compromisos inherentes que deben considerarse.

La inevitabilidad de la porosidad

Una característica clave de la mayoría de las piezas sinterizadas es la presencia de cierto nivel de porosidad. Es muy difícil y, a menudo, no rentable lograr una densidad del 100%. Estos huecos microscópicos permanecen de los espacios entre las partículas de polvo originales.

Impacto en la resistencia mecánica

Debido a esta porosidad residual, un componente sinterizado suele ser menos resistente que una pieza hecha de metal forjado sólido o mediante fundición. Los poros pueden actuar como puntos de concentración de tensión, lo que puede reducir ligeramente la resistencia a la tracción y la ductilidad generales de la pieza.

Limitaciones en la complejidad de las piezas

Las limitaciones de la etapa inicial de prensado del polvo pueden dictar la complejidad de la pieza final. Si bien la sinterización solidifica el componente, no puede añadir características complejas que no estuvieran presentes en el compacto en verde.

Tomar la decisión correcta para su objetivo

Los parámetros específicos del proceso de sinterización se ajustan en función de la aplicación prevista del componente final.

- Si su objetivo principal es una pieza estructural de alta resistencia: buscará maximizar la densidad y la unión optimizando la temperatura y el tiempo para lograr las propiedades mecánicas más altas posibles.

- Si su objetivo principal es un cojinete autolubricante: conservará intencionadamente un cierto nivel de porosidad, que luego podrá impregnarse con un lubricante.

- Si su objetivo principal es la producción en masa rentable: optimizará el ciclo de sinterización para la velocidad y la eficiencia energética, al tiempo que se asegura de que la pieza cumpla con sus especificaciones de rendimiento mínimas.

En última instancia, dominar el proceso de sinterización consiste en controlar con precisión el calor para transformar el simple polvo metálico en un componente con propiedades diseñadas para un propósito específico.

Tabla resumen:

| Aspecto | Efecto de la sinterización |

|---|---|

| Resistencia mecánica | Aumenta drásticamente la resistencia y la dureza al crear enlaces en estado sólido entre las partículas. |

| Densidad | Aumenta la densidad de la pieza al reducir los huecos y poros entre las partículas. |

| Integridad estructural | Transforma un compacto "en verde" frágil en un componente de ingeniería sólido y coherente. |

| Porosidad | Puede controlarse; se puede retener cierta porosidad para aplicaciones específicas como los cojinetes autolubricantes. |

¿Listo para optimizar su proceso de sinterización para un rendimiento superior de las piezas?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a sus necesidades de metalurgia de polvos. Ya sea que esté desarrollando componentes estructurales de alta resistencia o piezas producidas en masa rentables, nuestra experiencia y soluciones confiables garantizan un control preciso de la temperatura y resultados consistentes.

Contáctenos hoy para discutir cómo podemos apoyar las aplicaciones de sinterización de su laboratorio y ayudarlo a transformar el polvo metálico en piezas de alto rendimiento.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué funciones técnicas proporciona un horno de sinterización por prensado en caliente al vacío? Optimización de recubrimientos de aleación CoCrFeNi

- ¿Qué ventajas técnicas ofrece un horno de sinterización por prensado en caliente al vacío? Mejora la densidad del compuesto Fe-Ni/Zr2P2WO12

- ¿Cuáles son las ventajas de la sinterización al vacío? Logre pureza, resistencia y rendimiento superiores

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.