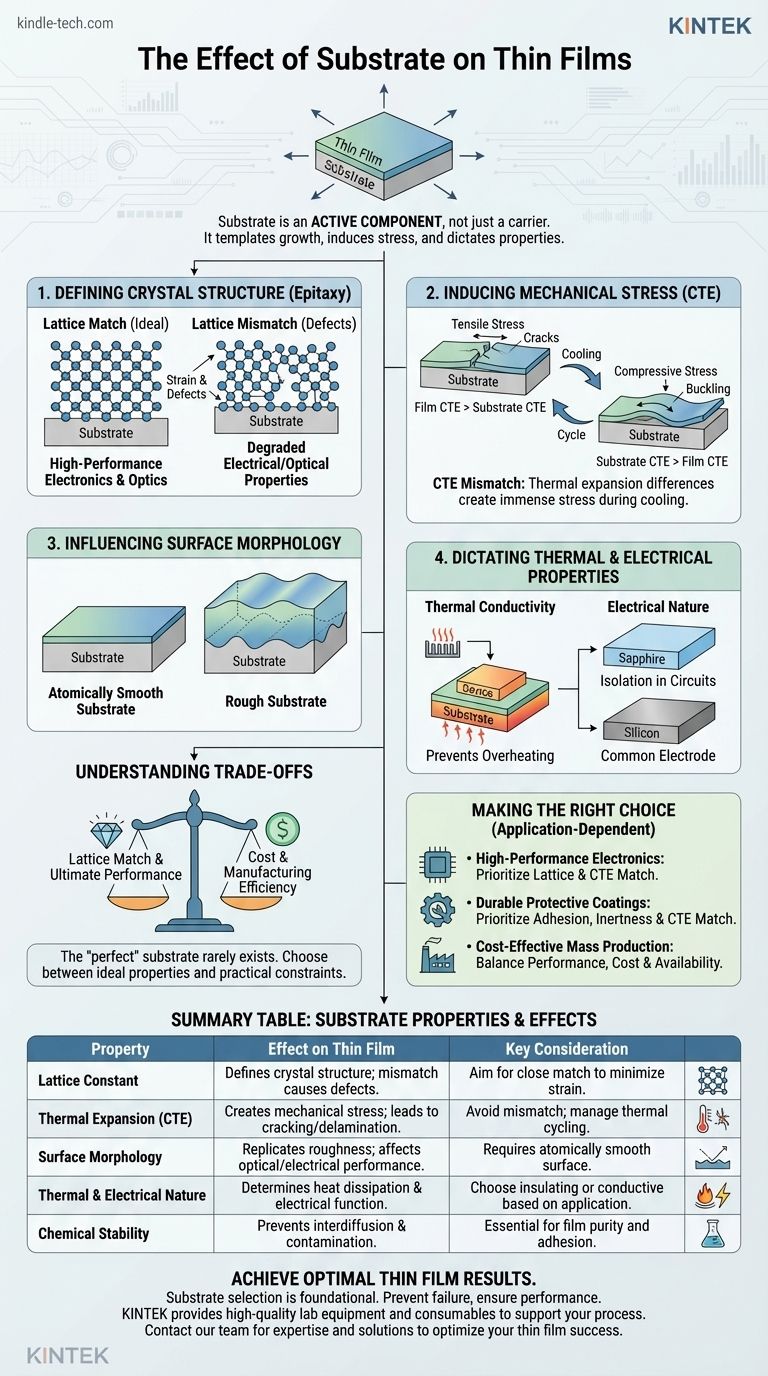

En la tecnología de películas delgadas, el sustrato no es un portador pasivo, sino un componente activo y crítico que dicta fundamentalmente la estructura, las propiedades y el rendimiento de la película final. Su influencia se extiende desde el nivel atómico, definiendo la calidad cristalina de la película, hasta el nivel macroscópico, donde puede introducir estrés mecánico que conduce a la falla del dispositivo. La elección del sustrato es una decisión de ingeniería fundamental que puede determinar el éxito o el fracaso de todo el proceso de fabricación.

La conclusión más crítica es la siguiente: una película delgada no existe de forma aislada. El sustrato moldea activamente el crecimiento de la película, induce estrés y contribuye a su comportamiento térmico y eléctrico general, lo que hace que la selección del sustrato sea tan importante como el propio material de la película.

El papel del sustrato: más que una simple base

Pensar en el sustrato como un mero soporte físico es una simplificación excesiva común. En realidad, es un participante activo en la creación de la película, y sus propiedades influyen directamente en la calidad y funcionalidad del producto final.

Definición de la estructura cristalina de la película

La disposición de los átomos en el sustrato sirve como modelo para la película que crece sobre él, un fenómeno conocido como epitaxia.

Cuando el espaciado atómico del sustrato (constante de red) coincide estrechamente con el del material de la película, la película puede crecer con una estructura monocristalina altamente ordenada. Este es el escenario ideal para dispositivos electrónicos y ópticos de alto rendimiento.

Si hay un desajuste de red significativo, la película se ve obligada a estirarse o comprimirse para adaptarse al sustrato. Esta energía almacenada, o tensión, finalmente se alivia creando defectos como dislocaciones, que degradan gravemente las propiedades eléctricas y ópticas de la película.

Inducción de estrés mecánico

La mayoría de los procesos de deposición de películas delgadas ocurren a temperaturas elevadas. A medida que el sistema se enfría, la película y el sustrato se contraen a diferentes velocidades según sus exclusivos coeficientes de expansión térmica (CTE).

Un desajuste en el CTE crea un inmenso estrés mecánico. Si la película se contrae más que el sustrato, experimenta tensión de tracción, lo que puede provocar grietas. Si el sustrato se contrae más, la película se somete a tensión de compresión, lo que puede hacer que se doble o delamine.

Influencia en la morfología de la superficie

La superficie inicial del sustrato prepara el escenario para la textura final de la película. Cualquier rugosidad, ondulación o contaminación preexistente en el sustrato se replicará o incluso se amplificará en la película en crecimiento.

Para aplicaciones como espejos o obleas semiconductoras, un sustrato atómicamente liso es innegociable. Un sustrato rugoso conduce a una película rugosa, causando problemas como la dispersión de la luz en recubrimientos ópticos o cortocircuitos en dispositivos electrónicos.

Determinación de las propiedades térmicas y eléctricas

El sustrato es una parte integral del entorno operativo del dispositivo final. Su conductividad térmica determina la eficacia con la que se puede disipar el calor generado durante el funcionamiento. Un sustrato mal elegido puede provocar un sobrecalentamiento y una falla prematura del dispositivo.

Además, la naturaleza eléctrica del sustrato es fundamental. Un sustrato aislante (como el zafiro o el cuarzo) se utiliza para aislar diferentes componentes en un circuito, mientras que un sustrato conductor (como una oblea de silicio) puede servir como electrodo común.

Comprensión de las compensaciones en la selección del sustrato

El sustrato "perfecto" rara vez existe. El proceso de selección es un cuidadoso equilibrio entre las propiedades físicas ideales y las limitaciones de fabricación del mundo real, como el costo y la disponibilidad.

El dilema de la coincidencia de red frente al costo

Un sustrato con una coincidencia de red casi perfecta para una película específica puede ser excepcionalmente eficaz, pero también prohibitivamente caro o difícil de fabricar. Por ejemplo, el crecimiento de nitruro de galio (GaN) en un sustrato de GaN puro es ideal pero costoso.

En consecuencia, los ingenieros a menudo se comprometen utilizando un sustrato menos ideal pero mucho más barato, como el silicio o el zafiro, y luego desarrollando capas amortiguadoras complejas para gestionar la tensión y los defectos resultantes. Esta es una compensación fundamental entre el rendimiento máximo y la eficiencia de fabricación.

Compatibilidad térmica frente a funcionalidad

Puede encontrar un sustrato con una excelente coincidencia de CTE, minimizando el estrés térmico. Sin embargo, ese mismo sustrato podría tener propiedades eléctricas incorrectas (por ejemplo, ser conductor cuando se necesita un aislante) o ser químicamente reactivo con el material de su película a altas temperaturas.

Reactividad química e interdifusión

A las altas temperaturas utilizadas en muchas técnicas de deposición, los átomos son altamente móviles. Es posible que los átomos del sustrato se difundan en la película delgada, o viceversa, creando una capa interfacial no deseada.

Esta interdifusión puede contaminar la película, alterar sus propiedades y crear un límite débil propenso a la falla de adhesión. Por lo tanto, la elección del sustrato debe tener en cuenta la estabilidad química a las temperaturas de procesamiento previstas.

Tomar la decisión correcta para su aplicación

La selección del sustrato correcto requiere que primero defina su objetivo principal. La elección óptima siempre depende del contexto.

- Si su objetivo principal son los componentes electrónicos u ópticos de alto rendimiento: Priorice un sustrato con la coincidencia de red y el coeficiente de expansión térmica más cercanos posibles para cultivar una película monocristalina de bajo defecto.

- Si su objetivo principal son los recubrimientos protectores duraderos: Priorice una fuerte adhesión, inercia química y una coincidencia de CTE que evite el agrietamiento o la delaminación bajo ciclos térmicos.

- Si su objetivo principal es la producción en masa rentable: Identifique un sustrato que ofrezca un equilibrio aceptable de rendimiento, costo y disponibilidad, y prepárese para diseñar soluciones para mitigar sus deficiencias físicas.

Tratar el sustrato como un componente integral de su diseño, no solo como un portador, es la clave para una ingeniería de películas delgadas predecible y exitosa.

Tabla resumen:

| Propiedad del sustrato | Efecto sobre la película delgada | Consideración clave |

|---|---|---|

| Constante de red | Define la estructura cristalina mediante epitaxia; el desajuste causa defectos. | Busque una coincidencia cercana para minimizar la tensión y las dislocaciones. |

| Expansión térmica (CTE) | Crea estrés mecánico (tracción/compresión) durante el enfriamiento. | El desajuste puede provocar grietas, pandeo o delaminación. |

| Morfología de la superficie | Replica la rugosidad, afectando el rendimiento óptico y eléctrico. | Requiere una superficie atómicamente lisa para películas de alta calidad. |

| Naturaleza térmica y eléctrica | Determina la disipación de calor y el aislamiento/conexión eléctrica. | Elija aislante (por ejemplo, zafiro) o conductor (por ejemplo, silicio) según la aplicación. |

| Estabilidad química | Evita la interdifusión y la contaminación a altas temperaturas. | Esencial para mantener la pureza de la película y una fuerte adhesión. |

Logre resultados óptimos en películas delgadas con el sustrato adecuado

La selección del sustrato es una decisión fundamental que impacta directamente la calidad, el rendimiento y la fiabilidad de sus dispositivos de película delgada. La elección correcta previene problemas como la falla inducida por el estrés, la mala cristalinidad y la contaminación.

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para respaldar todo su proceso de fabricación de películas delgadas. Ya sea que esté desarrollando componentes electrónicos de alto rendimiento, recubrimientos duraderos o componentes producidos en masa de manera rentable, ofrecemos soluciones para satisfacer sus necesidades específicas de sustrato y procesamiento.

Deje que nuestra experiencia lo guíe hacia el éxito. Contacte a nuestro equipo hoy para discutir los requisitos de su aplicación y descubrir cómo podemos ayudarlo a seleccionar el sustrato ideal y optimizar sus procesos de película delgada para obtener resultados superiores.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las desventajas de los nanotubos? Los 4 obstáculos principales que limitan su uso en el mundo real

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son los desafíos de los nanotubos de carbono? Superando los obstáculos de producción e integración

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación