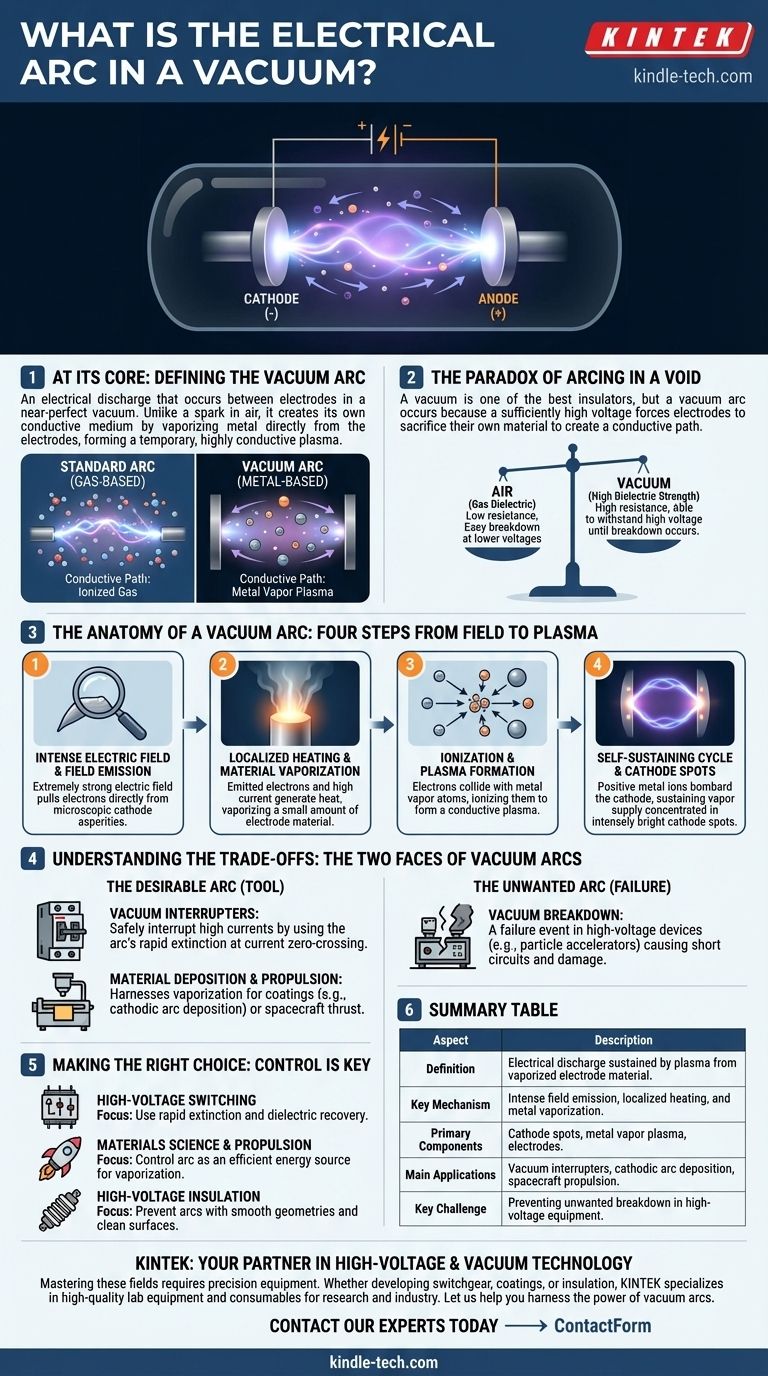

En esencia, un arco de vacío es una descarga eléctrica que ocurre entre dos electrodos en un vacío casi perfecto. A diferencia de una chispa en el aire, que utiliza moléculas de gas como camino conductor, un arco de vacío crea su propio medio conductor. Lo hace vaporizando metal directamente de las superficies de los electrodos, formando un plasma temporal y altamente conductor de iones metálicos y electrones que sostiene el flujo de corriente.

Un vacío es uno de los aislantes eléctricos más conocidos. La paradoja de un arco de vacío es que ocurre precisamente porque no hay gas; un voltaje suficientemente alto obliga a los electrodos a sacrificar su propio material para crear un camino conductor donde no existía ninguno.

La paradoja de la formación de arcos en el vacío

Para comprender un arco de vacío, primero debemos apreciar por qué parece imposible. Su comportamiento es completamente diferente de los arcos que experimentamos en nuestro entorno diario.

El papel del aire en un arco estándar

Un arco familiar, como un rayo o la chispa de una máquina de soldar, es una ruptura eléctrica de un gas. Un alto voltaje arranca electrones de las moléculas de aire (como nitrógeno y oxígeno), creando un canal de gas ionizado, un plasma, que es altamente conductor. El gas en sí es el medio para el arco.

La alta rigidez dieléctrica del vacío

Un vacío, en contraste, tiene una rigidez dieléctrica muy alta. Con prácticamente ningún átomo o molécula entre los electrodos, no hay nada que ionizar. Por lo tanto, un vacío debería ser un aislante casi perfecto, capaz de soportar voltajes extremadamente altos sin fallar.

La anatomía de un arco de vacío: del campo al plasma

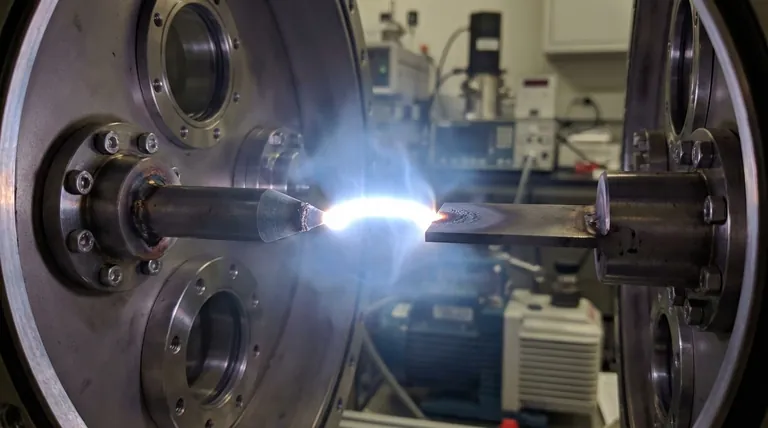

Un arco de vacío se inicia mediante un proceso conocido como ruptura de vacío. Es una secuencia de eventos que convierte un electrodo sólido en un puente de plasma temporal.

Paso 1: Campo eléctrico intenso y emisión de campo

Todo comienza con un campo eléctrico extremadamente fuerte (millones de voltios por metro) entre el cátodo (electrodo negativo) y el ánodo (electrodo positivo). Este campo es tan intenso en puntos afilados microscópicos, o "asperezas", en la superficie del cátodo que puede extraer electrones directamente del metal en un proceso llamado emisión de electrones de campo.

Paso 2: Calentamiento localizado y vaporización del material

Estos electrones emitidos se aceleran a través del espacio de vacío e bombardean el ánodo, causando un calentamiento intenso y localizado. Al mismo tiempo, la alta corriente que fluye a través de las asperezas microscópicas del cátodo también genera un calor extremo. Este calentamiento combinado es suficiente para vaporizar una pequeña cantidad del material del electrodo, creando una nube neutra de vapor metálico.

Paso 3: Ionización y formación de plasma

Los electrones que fluyen desde el cátodo luego colisionan con los átomos en esta nube de vapor metálico. Estas colisiones son lo suficientemente energéticas como para arrancar electrones de los átomos metálicos, ionizándolos y creando un plasma compuesto de iones metálicos positivos y electrones libres. Este plasma es el medio conductor del arco de vacío.

Paso 4: El ciclo autosostenido y los puntos de cátodo

Una vez formado, el plasma se convierte en un sistema autosostenido. La nube de iones metálicos positivos es atraída de nuevo hacia el cátodo cargado negativamente, bombardeándolo y haciendo que se vaporice y se desprenda más material. Esto crea un suministro continuo de vapor metálico para alimentar el arco. Todo este proceso se concentra en puntos diminutos, intensamente brillantes y que se mueven rápidamente en el cátodo llamados puntos de cátodo.

Comprender las compensaciones: las dos caras de los arcos de vacío

Un arco de vacío no es inherentemente bueno o malo; su valor depende enteramente de la aplicación. Puede ser una herramienta poderosa o un fallo catastrófico.

El arco deseable: Interruptores de vacío

En los equipos de conmutación de voltaje medio y alto, los interruptores de vacío están diseñados para crear intencionalmente y luego extinguir un arco de vacío. Cuando los contactos se separan para interrumpir una corriente alta, se forma un arco. Sin embargo, debido a que el arco depende del vapor de los electrodos, se extingue casi instantáneamente cuando la corriente alterna cruza el cero. La alta rigidez dieléctrica del vacío luego se recupera inmediatamente, evitando que el arco se reencienda.

El arco creativo: Deposición de material y propulsión

La capacidad de un arco de vacío para vaporizar material se aprovecha en procesos industriales. En la deposición por arco catódico, se utiliza un arco para vaporizar un material fuente (como titanio), que luego recubre un sustrato para formar una película delgada extremadamente dura y duradera (como TiN). Un principio similar se utiliza en algunas formas de propulsión avanzada de naves espaciales.

El arco no deseado: Ruptura de vacío

En muchos otros dispositivos de alto voltaje, como aceleradores de partículas, tubos de rayos X y electrónica satelital, un arco de vacío es un evento de fallo. Un arco no deseado puede provocar un cortocircuito, dañar permanentemente las superficies de los electrodos y comprometer la integridad de todo el sistema. Prevenir este tipo de ruptura es un enfoque importante de la ingeniería de alto voltaje.

Tomar la decisión correcta: Aprovechar o prevenir el arco

Su enfoque hacia el arco de vacío depende totalmente de su objetivo. La clave es controlar las condiciones que permiten que se forme.

- Si su enfoque principal es la conmutación de alto voltaje: La clave es utilizar la rápida extinción del arco en el cruce a cero de la corriente y la rápida recuperación dieléctrica del vacío para interrumpir de forma segura corrientes eléctricas masivas.

- Si su enfoque principal es la ciencia de materiales o la propulsión: La clave es controlar el arco como una fuente de energía altamente eficiente para vaporizar material sólido para crear recubrimientos o generar empuje.

- Si su enfoque principal es el aislamiento de alto voltaje: La clave es prevenir los arcos diseñando geometrías de electrodos lisas que minimicen la tensión del campo eléctrico y asegurando que las superficies estén impecablemente limpias.

En última instancia, comprender el arco de vacío se trata de dominar la física que convierte un componente metálico sólido en un plasma conductor temporal.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Definición | Una descarga eléctrica sostenida por un plasma creado a partir de material de electrodo vaporizado. |

| Mecanismo clave | Los campos eléctricos intensos provocan emisión de campo, calentamiento localizado y vaporización de metal para formar un plasma conductor. |

| Componentes principales | Puntos de cátodo, plasma de vapor metálico, electrodos de ánodo y cátodo. |

| Aplicaciones principales | Interruptores de vacío (conmutación), deposición por arco catódico (recubrimientos), propulsión de naves espaciales. |

| Desafío clave | Prevenir fallos no deseados en equipos de alto voltaje como aceleradores de partículas y tubos de rayos X. |

Dominar la tecnología de alto voltaje y vacío requiere equipos de precisión y una profunda experiencia. Ya sea que esté desarrollando equipos de conmutación avanzados, creando recubrimientos duraderos de película delgada o superando los límites del aislamiento de alto voltaje, KINTEK es su socio de confianza. Nos especializamos en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las exigentes necesidades de los laboratorios de investigación e industriales.

Permítanos ayudarle a aprovechar el poder de los arcos de vacío para su próximo gran avance. Contacte con nuestros expertos hoy mismo para analizar su aplicación específica y descubrir las soluciones adecuadas para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cuáles son los metales más utilizados en la zona caliente de un horno de vacío? Descubra la clave para el procesamiento de alta pureza

- ¿Por qué el tratamiento térmico al vacío a alta temperatura es fundamental para el acero Cr-Ni? Optimiza la resistencia y la integridad de la superficie

- ¿El endurecimiento aumenta la resistencia a la tracción? Impulsa la resistencia del material para aplicaciones exigentes

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Cuál es la temperatura crítica del tratamiento térmico? Desbloqueando la clave de la dureza y el rendimiento del acero