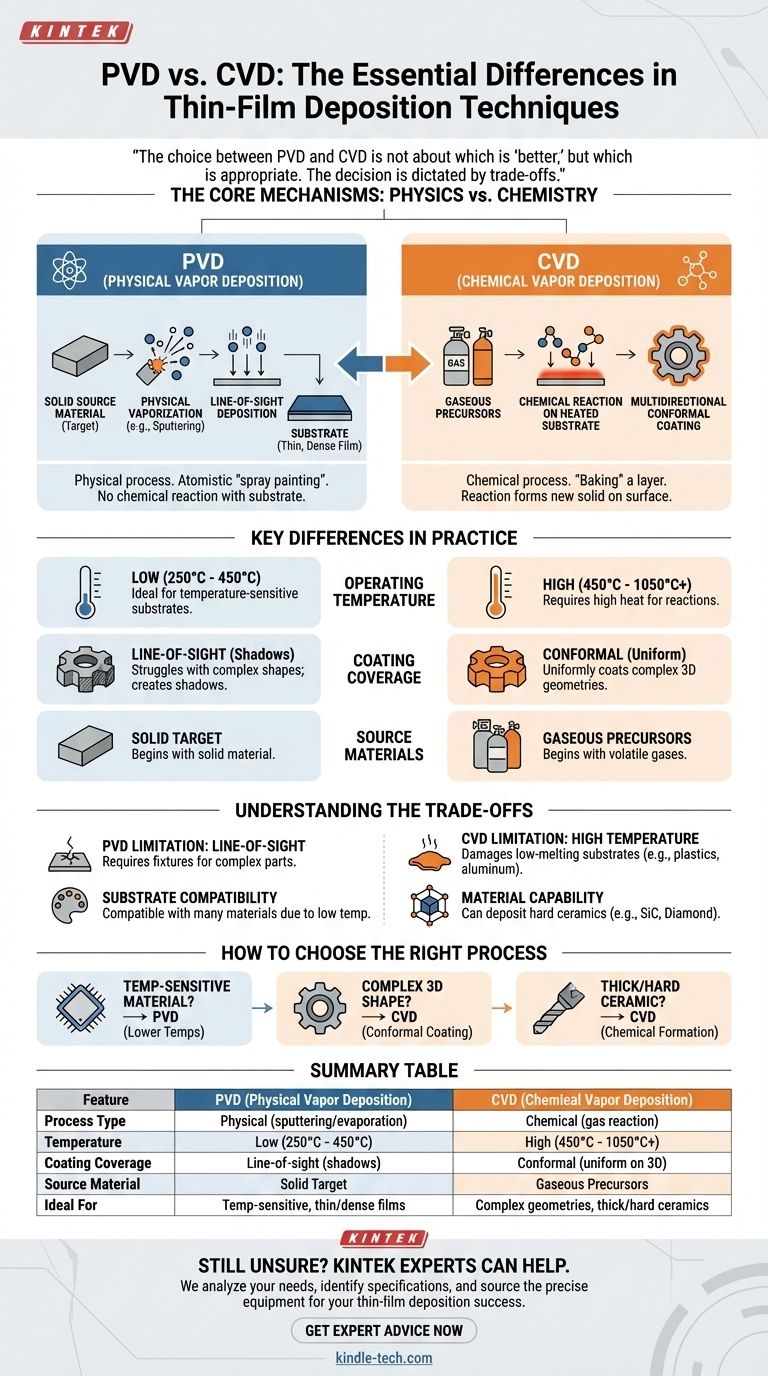

La distinción fundamental entre PVD y CVD radica en el estado del material y la naturaleza de la deposición. La Deposición Física de Vapor (PVD) es un proceso físico que convierte un material sólido en vapor, el cual luego se condensa sobre un sustrato. En contraste, la Deposición Química de Vapor (CVD) es un proceso químico donde los gases precursores reaccionan en la superficie de un sustrato calentado para formar una nueva película sólida.

La elección entre PVD y CVD no se trata de cuál es "mejor", sino de cuál es apropiado. La decisión está dictada por las compensaciones entre la temperatura de operación, la geometría de la pieza que se recubre y las propiedades específicas requeridas de la película final.

Los Mecanismos Centrales: Física vs. Química

Para seleccionar el método correcto, primero debe comprender cómo funciona cada proceso a nivel fundamental. Uno es un proceso de transformación física, mientras que el otro se basa en crear algo nuevo a través de una reacción química.

Cómo funciona el PVD (Un Proceso Físico)

El PVD es esencialmente un proceso de "pintura en aerosol" de alta tecnología que utiliza átomos. Comienza con una fuente de material sólido, a menudo denominada objetivo (target).

Este objetivo sólido es bombardeado con energía (como un haz de iones) dentro de una cámara de vacío, lo que provoca que los átomos o moléculas sean expulsados de su superficie.

Este material vaporizado luego viaja en línea recta —una trayectoria de "línea de visión"— y se condensa en el sustrato más frío, formando una película delgada y sólida. No ocurre ninguna reacción química con el sustrato en sí.

Cómo funciona el CVD (Un Proceso Químico)

El CVD se parece más a hornear una capa sobre una superficie. Comienza con uno o más gases precursores volátiles que se introducen en una cámara de reacción.

El sustrato dentro de la cámara se calienta a una alta temperatura, lo que proporciona la energía necesaria para desencadenar una reacción química entre los gases.

Esta reacción provoca que se forme y se deposite un nuevo material sólido no volátil sobre el sustrato calentado. Debido a que la deposición ocurre a partir de una fase gaseosa, es multidireccional, recubriendo todas las superficies expuestas de manera uniforme.

Diferencias Clave en la Práctica

Las diferencias en sus mecanismos centrales conducen a distinciones prácticas significativas en la temperatura, el recubrimiento resultante y los materiales involucrados.

Temperatura de Operación

Este es a menudo el factor decisivo más crítico. El PVD opera a temperaturas relativamente bajas, típicamente entre 250 °C y 450 °C.

El CVD, sin embargo, requiere temperaturas mucho más altas para impulsar las reacciones químicas necesarias, generalmente oscilando entre 450 °C y más de 1050 °C.

Propiedades y Cobertura del Recubrimiento

La naturaleza de línea de visión del PVD produce recubrimientos excepcionalmente delgados, lisos y densos. Sin embargo, tiene dificultades para recubrir superficies internas complejas o la parte inferior de los objetos de manera uniforme.

El proceso multidireccional basado en gas del CVD proporciona un recubrimiento altamente conforme, lo que significa que cubre uniformemente formas complejas, esquinas agudas y geometrías internas. Estas películas pueden hacerse mucho más gruesas, pero pueden ser más rugosas que los recubrimientos PVD.

Materiales de Origen

El punto de partida para cada proceso es fundamentalmente diferente. El PVD siempre comienza con un objetivo sólido del material que se desea depositar.

El CVD comienza con moléculas precursoras gaseosas. Estos gases contienen los elementos que reaccionarán y se combinarán para formar el material de recubrimiento deseado final sobre el sustrato.

Comprender las Compensaciones

Ninguna de las dos tecnologías es una solución universal. Comprender sus limitaciones inherentes es crucial para tomar una decisión informada.

La Limitación de Temperatura del CVD

El alto calor requerido para el CVD es su mayor restricción. Hace que el proceso no sea adecuado para sustratos que tienen puntos de fusión bajos o que podrían dañarse por el estrés térmico, como plásticos, aleaciones de aluminio o aceros templados.

La Limitación de "Línea de Visión" del PVD

El principal inconveniente del PVD es su incapacidad para recubrir uniformemente piezas tridimensionales complejas. Las áreas que no están en la trayectoria directa de la fuente de vapor recibirán poco o ningún recubrimiento, creando un efecto de "sombreado". Esto a menudo requiere accesorios complejos para rotar las piezas durante la deposición.

Compatibilidad del Sustrato y Material

La elección del sustrato limita severamente el uso del CVD. El PVD, con sus temperaturas más bajas, es compatible con una gama mucho más amplia de materiales de sustrato. A la inversa, el CVD puede depositar ciertos materiales (como diamante o carburo de silicio) que son extremadamente difíciles o imposibles de crear mediante PVD.

Cómo Elegir el Proceso Correcto

Para tomar una decisión definitiva, evalúe su requisito técnico principal.

- Si su enfoque principal es recubrir un material sensible a la temperatura: El PVD es la opción clara debido a sus temperaturas de procesamiento significativamente más bajas.

- Si su enfoque principal es lograr un recubrimiento uniforme en una forma 3D compleja: El CVD es superior debido a su deposición conforme basada en gas.

- Si su enfoque principal es crear un recubrimiento cerámico extremadamente duro, grueso o específico (como SiC): El CVD es a menudo la única tecnología viable, siempre que su sustrato pueda soportar el calor.

Al comprender estos principios fundamentales, puede seleccionar la tecnología de deposición que se alinee perfectamente con su material, geometría y objetivos de rendimiento.

Tabla Resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Tipo de Proceso | Físico (pulverización catódica/evaporación) | Químico (reacción de gas) |

| Temperatura | Baja (250 °C - 450 °C) | Alta (450 °C - 1050 °C+) |

| Cobertura del Recubrimiento | Línea de visión (sombrea formas complejas) | Conforme (uniforme en piezas 3D) |

| Material de Origen | Objetivo Sólido | Precursores Gaseosos |

| Ideal Para | Sustratos sensibles a la temperatura, películas delgadas/densas | Geometrías complejas, recubrimientos cerámicos gruesos/duros |

¿Aún no está seguro de qué proceso de recubrimiento es adecuado para su aplicación?

Seleccionar entre PVD y CVD es fundamental para lograr el rendimiento, la durabilidad y la calidad deseados en su equipo o componentes de laboratorio. KINTEK se especializa en proporcionar el equipo y los consumibles de laboratorio adecuados para satisfacer sus necesidades específicas de deposición de película delgada.

Nuestros expertos pueden ayudarle a:

- Analizar el material y la geometría de su sustrato para determinar el proceso óptimo.

- Identificar las especificaciones de recubrimiento requeridas para el éxito de su aplicación.

- Suministrar el equipo y los materiales precisos que necesita para obtener resultados fiables y repetibles.

No permita que la elección equivocada comprometa su proyecto. Comuníquese con nuestro equipo técnico hoy mismo para una consulta personalizada y asegúrese de que su proceso de deposición sea un éxito.

Obtener Asesoramiento Experto Ahora

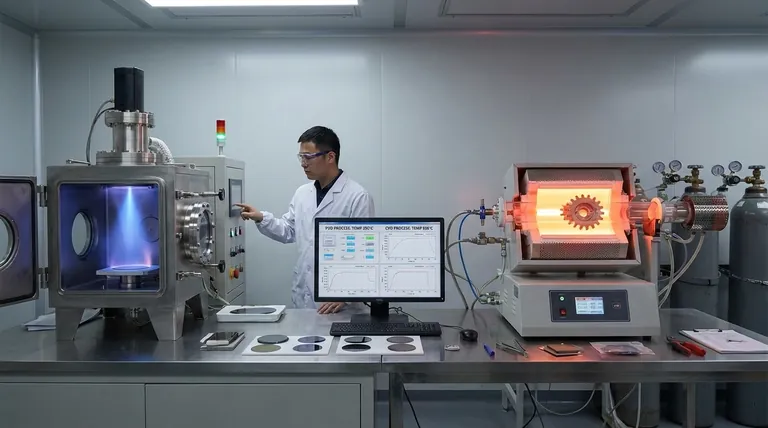

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cuáles son los métodos de producción de los CNT? CVD escalable frente a técnicas de laboratorio de alta pureza

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores