El método de evaporación es un proceso en el que un material fuente se calienta en el vacío hasta que se transforma en vapor. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, para formar una película muy delgada y de alta pureza. Esta técnica es un tipo fundamental de Deposición Física de Vapor (PVD).

En esencia, el método de evaporación es una forma refinada de construir materiales capa por capa de átomos. Utiliza el calor para "hervir" un sólido y convertirlo en gas dentro de un vacío, permitiendo que ese gas se vuelva a solidificar como un recubrimiento ultrafino y de alta pureza en un objeto objetivo.

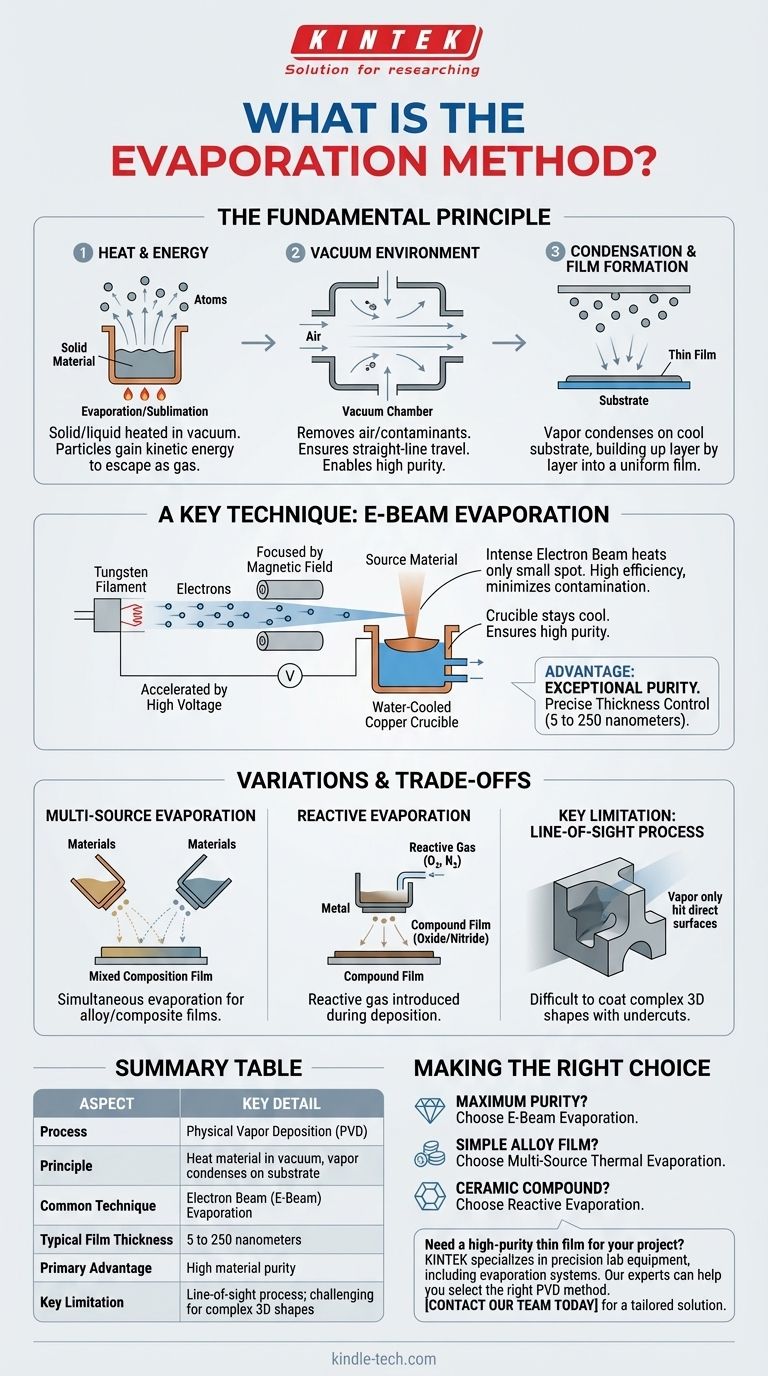

El Principio Fundamental: De Sólido a Vapor a Película

Todo el proceso se basa en una transición de fase controlada de la materia. Al comprender cada paso, el propósito del método queda claro.

El Papel del Calor y la Energía

Los átomos y las moléculas en un sólido o líquido se mantienen unidos por fuerzas de enlace. La aplicación de suficiente calor da a estas partículas la energía cinética necesaria para superar esas fuerzas, permitiéndoles escapar a la fase gaseosa. Esto es el acto de evaporación o, si es de un sólido, sublimación.

La Necesidad de un Vacío

Este proceso se lleva a cabo en una cámara de alto vacío por dos razones críticas. Primero, elimina el aire y otras moléculas de gas con las que el material vaporizado podría colisionar. Esto asegura que el vapor viaje en línea recta hacia el sustrato, un principio clave de la PVD.

Segundo, el vacío elimina átomos y moléculas no deseados que podrían contaminar la película final, lo cual es esencial para lograr una alta pureza.

Condensación y Formación de Películas

Cuando las partículas de vapor caliente alcanzan el sustrato más frío, pierden rápidamente su energía. Esto hace que se condensen de nuevo a un estado sólido, adhiriéndose a la superficie y construyendo capa por capa para formar una película delgada y uniforme.

Una Técnica Clave: Evaporación por Haz de Electrones (E-Beam)

Aunque se pueden usar elementos calefactores simples, la evaporación por haz de electrones es una técnica más avanzada y ampliamente utilizada que ofrece un control y una pureza superiores.

Cómo Funciona la Evaporación por Haz de Electrones

Se utiliza un haz de electrones intenso y enfocado como fuente de calor. Una corriente pasa a través de un filamento de tungsteno, que emite electrones. Estos electrones son luego acelerados por un alto voltaje y enfocados por un campo magnético en un haz estrecho.

Este haz de alta energía se dirige al material fuente, que se encuentra en un crisol de cobre refrigerado por agua. La inmensa transferencia de energía de los electrones hace que el material se funda y evapore con alta eficiencia.

Ventajas del Método E-Beam

La principal ventaja de la evaporación por haz de electrones es la pureza. Debido a que el haz de electrones calienta solo un pequeño punto en el material fuente, el crisol mismo permanece frío. Esto evita que el material del crisol contamine el flujo de vapor.

El resultado es una película delgada excepcionalmente pura, con un espesor que se puede controlar con precisión, típicamente entre 5 y 250 nanómetros.

Comprendiendo las Variaciones y Compromisos

El principio básico de evaporación se puede adaptar para aplicaciones más complejas, pero es importante reconocer sus limitaciones inherentes.

Evaporación de Múltiples Fuentes

Para crear películas de aleaciones o compuestas, se pueden usar múltiples fuentes de evaporación simultáneamente. Al controlar independientemente el calentamiento y la tasa de evaporación de dos o más materiales diferentes, se puede depositar una película con una composición mixta específica en un solo sustrato.

Evaporación Reactiva

Para crear películas no metálicas como óxidos o nitruros, se introduce intencionalmente un gas reactivo (como oxígeno o nitrógeno) en la cámara de vacío durante la deposición. Los átomos de metal evaporados reaccionan con el gas a medida que se depositan en el sustrato, formando el compuesto deseado.

Limitaciones Inherentes

El compromiso más significativo de los métodos de evaporación es que son procesos de "línea de visión". El vapor viaja en línea recta desde la fuente hasta el sustrato. Esto hace que sea muy difícil recubrir uniformemente formas tridimensionales complejas con socavados o superficies ocultas.

Tomando la Decisión Correcta para su Objetivo

La selección de la estrategia de evaporación correcta depende enteramente de las propiedades deseadas de la película final.

- Si su enfoque principal es la máxima pureza del material: La evaporación por haz de electrones es la opción superior, ya que su calentamiento localizado minimiza la contaminación del recipiente.

- Si su enfoque principal es crear una película de aleación simple: La evaporación térmica de múltiples fuentes proporciona un control directo sobre la composición final de la película.

- Si su enfoque principal es depositar un compuesto cerámico como un óxido: La evaporación reactiva es el enfoque necesario para formar la estructura química correcta durante la deposición.

En última instancia, el método de evaporación proporciona una herramienta potente y precisa para la ingeniería de superficies con propiedades ópticas, electrónicas o mecánicas específicas.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Deposición Física de Vapor (PVD) |

| Principio | Calentar un material en el vacío para formar un vapor que se condensa en un sustrato |

| Técnica Común | Evaporación por Haz de Electrones (E-Beam) |

| Espesor Típico de la Película | 5 a 250 nanómetros |

| Ventaja Principal | Alta pureza del material |

| Limitación Clave | Proceso de línea de visión; desafiante para formas 3D complejas |

¿Necesita una película delgada de alta pureza para su proyecto? KINTEK se especializa en equipos de laboratorio de precisión, incluidos sistemas de evaporación para investigación de materiales avanzados. Nuestros expertos pueden ayudarlo a seleccionar el método PVD adecuado para lograr las propiedades ópticas, electrónicas o mecánicas específicas que necesita. ¡Contacte a nuestro equipo hoy para discutir su aplicación y obtener una solución personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura