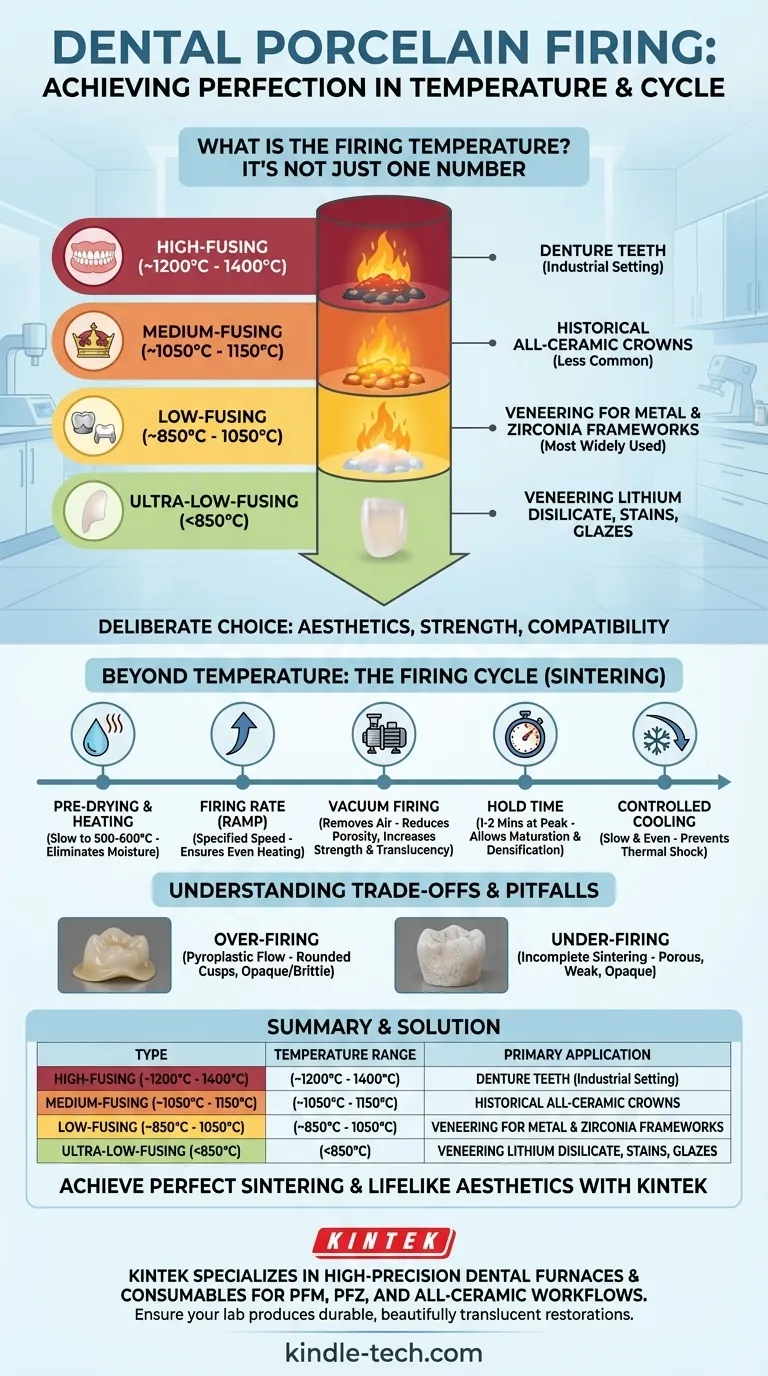

La temperatura de cocción de la porcelana dental no es un valor específico, sino que se divide en categorías distintas que van desde más de 1200°C para los tipos de alta fusión hasta menos de 850°C para los materiales de ultra baja fusión. La temperatura correcta está dictada por la composición específica de la porcelana, su fabricante y su aplicación clínica prevista, como para dientes de prótesis, coronas o carillas sobre una estructura de metal o circonio.

La selección de una porcelana dental y su correspondiente temperatura de cocción es una elección deliberada impulsada por la necesidad de equilibrar la estética, la resistencia y la compatibilidad con las estructuras subyacentes. Comprender el "rango de fusión" del material y todo el ciclo de cocción es más crítico que conocer un solo número, ya que controla directamente la densidad final, la translucidez y la integridad de la restauración.

La clasificación de las porcelanas dentales por temperatura de cocción

El concepto más importante a entender es que "porcelana dental" es un término amplio. Los materiales se agrupan por la temperatura a la que se sinterizan y maduran, lo que influye directamente en dónde y cómo se pueden usar.

Porcelana de alta fusión (~1200°C a 1400°C)

Este tipo se compone principalmente de feldespato y es la más fuerte y resistente al desgaste de las porcelanas.

Debido a su temperatura de cocción extremadamente alta, se utiliza casi exclusivamente para la fabricación de dientes protésicos artificiales. Este proceso se realiza en un entorno industrial, no en un laboratorio dental típico.

Porcelana de fusión media (~1050°C a 1150°C)

Esta categoría sirve como puente entre los tipos de alta y baja fusión. Históricamente se utilizó para construir algunas coronas totalmente cerámicas (coronas de funda) y pónticos prefabricados.

Su uso se ha vuelto menos común con la llegada de las cerámicas modernas de alta resistencia y los sistemas de baja fusión más versátiles.

Porcelana de baja fusión (~850°C a 1050°C)

Esta es la categoría más utilizada en los laboratorios dentales modernos. Su menor temperatura de cocción es crucial para su aplicación principal: porcelana de recubrimiento para estructuras de metal y circonio.

Estas porcelanas contienen más fundentes formadores de vidrio (como óxidos de sodio o potasio) para reducir el punto de ablandamiento. Esto les permite fusionarse sobre una estructura sin distorsionar o derretir la estructura subyacente.

Porcelana de ultra baja fusión (<850°C)

Esta clase moderna de porcelana está diseñada para una máxima compatibilidad con materiales más nuevos y para ajustes delicados.

Es ideal para recubrir cerámicas de alta resistencia como el disilicato de litio, que pueden tener una menor estabilidad térmica. También se utiliza para la caracterización final con tintes, glaseados o para realizar pequeñas adiciones y reparaciones sin arriesgar la integridad de la restauración completa.

Más allá de la temperatura: comprensión del ciclo de cocción

Lograr las propiedades finales correctas es más que simplemente alcanzar una temperatura máxima. Todo el ciclo de cocción es un proceso precisamente controlado de sinterización, donde las partículas individuales de porcelana se fusionan en una masa sólida y densa sin fundirse por completo.

Etapas clave de un ciclo de cocción

Un programa de cocción típico para una corona o puente implica varias fases distintas:

- Pre-secado y calentamiento: La restauración se calienta lentamente a alrededor de 500-600°C para eliminar por completo cualquier humedad. Apresurar este paso puede hacer que se forme vapor dentro de la porcelana, lo que provoca grietas o huecos.

- Velocidad de cocción (rampa): Esta es la velocidad a la que la temperatura del horno aumenta hasta su pico. La velocidad es especificada por el fabricante para asegurar un calentamiento uniforme en toda la masa de porcelana.

- Cocción al vacío: Durante la mayor parte de la rampa de calentamiento, la cocción se realiza bajo un fuerte vacío. Esto elimina el aire atrapado entre las partículas de porcelana, reduciendo drásticamente la porosidad y dando como resultado una restauración final más fuerte y translúcida. El vacío se libera justo antes o en la temperatura máxima.

- Tiempo de mantenimiento: Una vez que se alcanza la temperatura máxima, se mantiene durante una duración específica (a menudo 1-2 minutos). Este "remojo térmico" permite que la porcelana madure y se densifique por completo, logrando la translucidez y la contracción deseadas.

- Enfriamiento controlado: La restauración debe enfriarse lenta y uniformemente para evitar el choque térmico, que puede causar fracturas catastróficas. Los hornos modernos controlan esta velocidad de enfriamiento automáticamente.

Comprensión de las compensaciones y los inconvenientes

El estricto cumplimiento del protocolo de cocción recomendado por el fabricante no es negociable. Desviaciones menores pueden tener consecuencias importantes para la restauración final.

El problema del sobrecocido

Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, la porcelana comenzará a fluir como un líquido espeso (flujo piroplástico).

Esto lleva a cúspides redondeadas, pérdida de textura superficial y una apariencia hundida. Paradójicamente, el sobrecocido severo también puede causar desvitrificación, donde el vidrio cristaliza y se vuelve opaco y quebradizo.

El riesgo de subcocción

Si la porcelana no alcanza su temperatura de maduración adecuada, el proceso de sinterización será incompleto.

La restauración resultante será porosa, débil y aparecerá calcárea u opaca. Será muy susceptible a fracturas y manchas en la boca del paciente.

La compatibilidad del marco es primordial

Para cualquier restauración de porcelana fusionada con metal (PFM) o porcelana fusionada con circonio (PFZ), la temperatura de cocción de la porcelana de recubrimiento debe ser inferior a la temperatura de distorsión o fusión de la estructura subyacente. Esta es la razón fundamental por la que las porcelanas de baja fusión dominan el trabajo de coronas y puentes.

Tomar la decisión correcta para su objetivo

Su elección de material y protocolo de cocción está dictada enteramente por el objetivo clínico o de laboratorio.

- Si su enfoque principal es una corona de porcelana fusionada con metal (PFM): Debe usar una porcelana de baja fusión cuya temperatura de maduración esté de forma segura por debajo de la temperatura de hundimiento de su aleación metálica elegida.

- Si su enfoque principal es recubrir una estructura de circonio: Seleccione una porcelana de baja o ultra baja fusión formulada específicamente para circonio para manejar las diferencias de expansión térmica y evitar grietas.

- Si su enfoque principal es crear dientes protésicos: La porcelana de alta fusión es la elección tradicional debido a su durabilidad y resistencia al desgaste superiores, aunque requiere equipos industriales especializados.

- Si su enfoque principal es una cerámica monolítica (por ejemplo, disilicato de litio): Su ciclo de cocción es para cristalización y glaseado, un proceso diferente al de la porcelana en capas, y debe adherirse estrictamente al programa de tiempo-temperatura específico del fabricante.

Dominar el ciclo de cocción consiste en controlar con precisión el calor para transformar el vidrio y los minerales en polvo en una restauración duradera y realista.

Tabla resumen:

| Tipo de porcelana | Rango de cocción típico | Aplicación principal |

|---|---|---|

| Alta fusión | ~1200°C a 1400°C | Dientes protésicos |

| Fusión media | ~1050°C a 1150°C | Coronas totalmente cerámicas históricas |

| Baja fusión | ~850°C a 1050°C | Recubrimiento para estructuras de metal/circonio |

| Ultra baja fusión | <850°C | Recubrimiento de disilicato de litio, tintes/glaseados |

Logre una sinterización perfecta y una estética realista con cada restauración. Dominar el ciclo de cocción de la porcelana dental es fundamental para la resistencia y la estética. KINTEK se especializa en hornos dentales de alta precisión y consumibles que ofrecen resultados consistentes y fiables para flujos de trabajo PFM, PFZ y totalmente cerámicos. Asegúrese de que su laboratorio produzca restauraciones duraderas y bellamente translúcidas; contacte hoy mismo a nuestros expertos para encontrar la solución de cocción ideal para sus materiales y aplicaciones específicas.

Guía Visual

Productos relacionados

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es el tiempo de sinterización de las coronas de circonio? Domina el equilibrio entre velocidad y resistencia

- ¿Cuál es la temperatura de cocción de las cerámicas dentales? Una guía para el procesamiento térmico preciso

- ¿Cómo se utilizan los hornos de prensado dental con las tecnologías dentales modernas? Optimice su flujo de trabajo digital CAD/CAM

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Qué propiedades de las piezas de zirconia dental se ven afectadas por la temperatura de sinterización? Precisión Térmica Maestra