Una mufla es un recinto especializado colocado dentro de un horno que actúa como una barrera protectora para el material que se está calentando. Su función principal es aislar la carga de trabajo de la fuente de calor directa y sus subproductos, lo que previene la contaminación y asegura un calentamiento altamente uniforme. Si bien contribuye a la retención de temperatura, su propósito principal es el control y la pureza del proceso.

El propósito central de una mufla no es solo el aislamiento general, sino el aislamiento del proceso. Crea un ambiente de calentamiento controlado, limpio y uniforme al separar el material que se está calentando de los elementos calefactores brutos del horno.

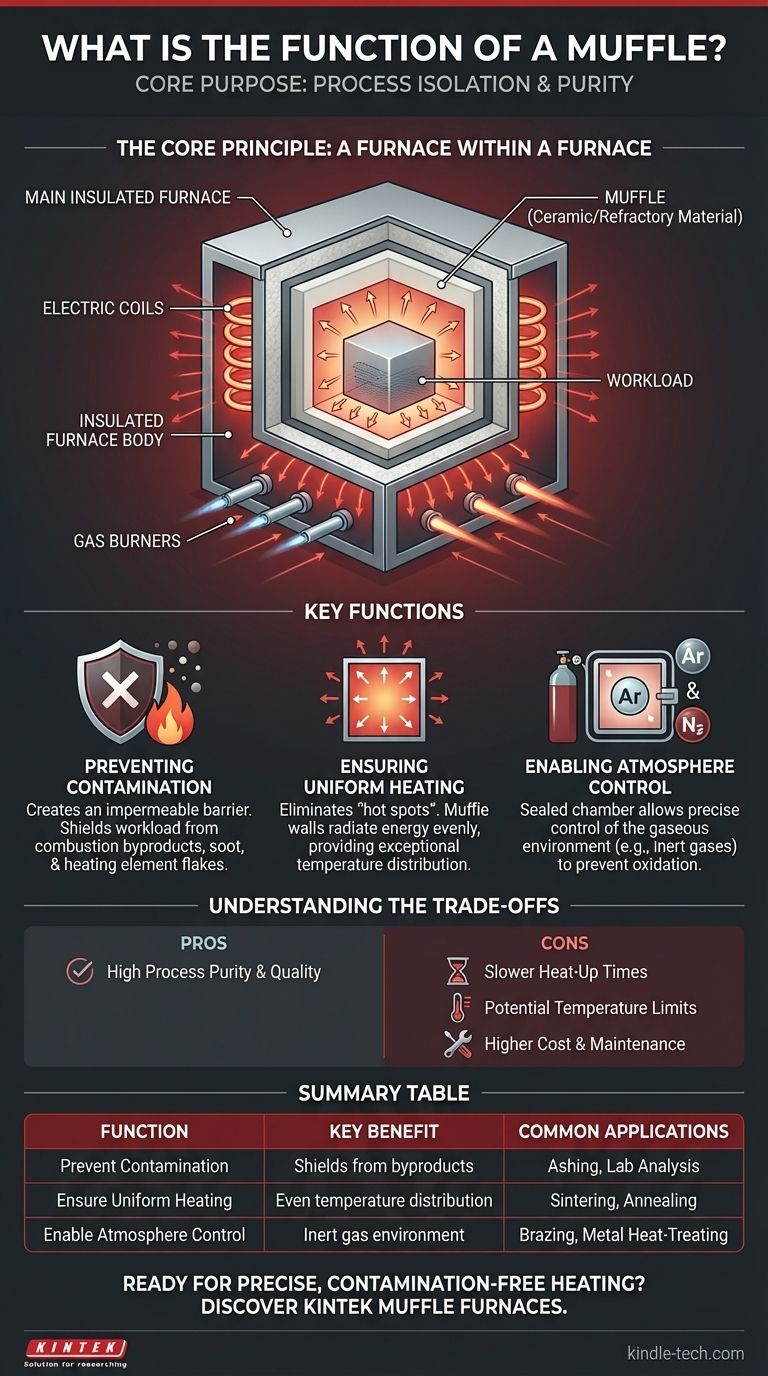

El Principio Fundamental: Un Horno Dentro de Otro Horno

Un horno de mufla funciona con un principio simple pero efectivo. Comprender su disposición física es clave para entender su función.

Qué es una Mufla

Una mufla es esencialmente una caja, tubo o cámara hecha de un material refractario resistente a altas temperaturas, como una cerámica de mullita o alúmina.

Esta cámara se coloca dentro del cuerpo principal aislado de un horno. La carga de trabajo (el artículo o material a calentar) se coloca dentro de la mufla.

Cómo Funciona

Los elementos calefactores del horno (ya sean bobinas eléctricas o quemadores de gas) se encuentran fuera de la mufla. Calientan las paredes exteriores de la mufla a la temperatura deseada.

La mufla luego absorbe esta energía y la irradia uniformemente desde todas sus superficies interiores hacia la carga de trabajo que se encuentra dentro. Este calentamiento indirecto es la característica crítica.

Funciones Clave de una Mufla

El uso de una mufla proporciona tres ventajas distintas que son cruciales para procesos térmicos de alta precisión como la calcinación, la sinterización, el recocido o el análisis de laboratorio.

Prevención de la Contaminación

La mufla crea una barrera física impermeable entre la fuente de calor y la carga de trabajo.

Esto es vital para proteger las muestras de contaminantes como subproductos de la combustión (hollín, gases) en un horno de combustible o de pequeñas partículas que pueden desprenderse de los elementos calefactores eléctricos a medida que envejecen.

Garantía de Calentamiento Uniforme

La radiación directa de los elementos calefactores al rojo vivo puede crear "puntos calientes" en la carga de trabajo. La mufla elimina esto.

Al absorber y re-irradiar la energía, las paredes de la mufla se convierten en una única superficie de calentamiento grande y uniforme. Esto proporciona una distribución de temperatura excepcionalmente uniforme, lo cual es crítico para procesos donde el control preciso de la temperatura es primordial.

Permitir el Control de la Atmósfera

Dado que la mufla es una cámara sellada, permite un control preciso sobre el ambiente gaseoso alrededor de la carga de trabajo.

Se pueden bombear atmósferas especiales, como gases inertes como argón o nitrógeno, para prevenir la oxidación. Esto es esencial para aplicaciones como la soldadura fuerte o el tratamiento térmico de metales sensibles.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el diseño de la mufla no está exento de inconvenientes. Representa una elección deliberada para priorizar el control sobre otros factores.

Tiempos de Calentamiento Más Lentos

La mufla en sí tiene una masa térmica significativa. El horno debe calentar primero toda la mufla antes de que la carga de trabajo en su interior pueda alcanzar la temperatura objetivo. Esto puede resultar en tiempos de ciclo de proceso más largos en comparación con un horno sin mufla.

Límites de Temperatura Potenciales

La temperatura máxima de funcionamiento del horno a menudo está limitada por el material de la propia mufla. Las cerámicas de alto rendimiento son caras, y todas tienen un punto de falla.

Costo y Mantenimiento

Las muflas son componentes sujetos a estrés térmico extremo y ciclos. Con el tiempo, pueden agrietarse y eventualmente necesitarán ser reemplazadas, lo que aumenta el costo operativo del horno.

¿Cuándo es Necesaria una Mufla?

La elección de un horno de mufla depende completamente de los requisitos de su proceso específico.

- Si su enfoque principal es la pureza del proceso: Una mufla es esencial para proteger su material de la contaminación de la fuente de calor.

- Si su enfoque principal es la uniformidad de la temperatura: Una mufla proporciona un calentamiento uniforme superior en comparación con la radiación directa de los elementos, lo cual es crítico para materiales sensibles.

- Si su enfoque principal es el control de la atmósfera: Una mufla es la única forma práctica de mantener un ambiente de gas especializado separado de la cámara principal del horno.

- Si su enfoque principal es la velocidad de calentamiento bruta: Un horno más simple sin mufla puede ser más rápido y rentable, siempre que la contaminación y la uniformidad perfecta no sean preocupaciones.

En última instancia, usar una mufla es una decisión para priorizar el control del proceso y la calidad de su resultado final.

Tabla Resumen:

| Función | Beneficio Clave | Aplicaciones Comunes |

|---|---|---|

| Prevenir la Contaminación | Protege los materiales de los subproductos de la fuente de calor (hollín, escamas) | Calcinación, análisis de laboratorio, preparación de muestras |

| Garantizar un Calentamiento Uniforme | Crea una distribución uniforme de la temperatura al actuar como superficie radiante | Sinterización, recocido, tratamiento térmico |

| Permitir el Control de la Atmósfera | Permite el uso de gases inertes (p. ej., argón, nitrógeno) para prevenir la oxidación | Soldadura fuerte, tratamiento térmico de metales, procesos en ambiente controlado |

¿Listo para lograr un calentamiento preciso y libre de contaminación en su laboratorio?

En KINTEK, nos especializamos en hornos de mufla de alto rendimiento diseñados para entornos de laboratorio donde la pureza del proceso y la uniformidad de la temperatura son críticas. Ya sea que esté trabajando en calcinación, sinterización o tratamiento térmico, nuestro equipo garantiza resultados confiables con un control superior.

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo nuestras soluciones de equipos de laboratorio pueden mejorar sus procesos térmicos.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿A qué temperatura debe funcionar un horno? Desde el confort del hogar hasta los procesos industriales

- ¿Cuál es la temperatura más alta de un horno? Desbloqueando los límites del calor extremo

- ¿Cuál es la característica principal de un horno mufla? Desbloquee Calentamiento Puro y Libre de Contaminación

- ¿Cómo se transfiere el calor en un horno? Domine la radiación, la convección y la conducción