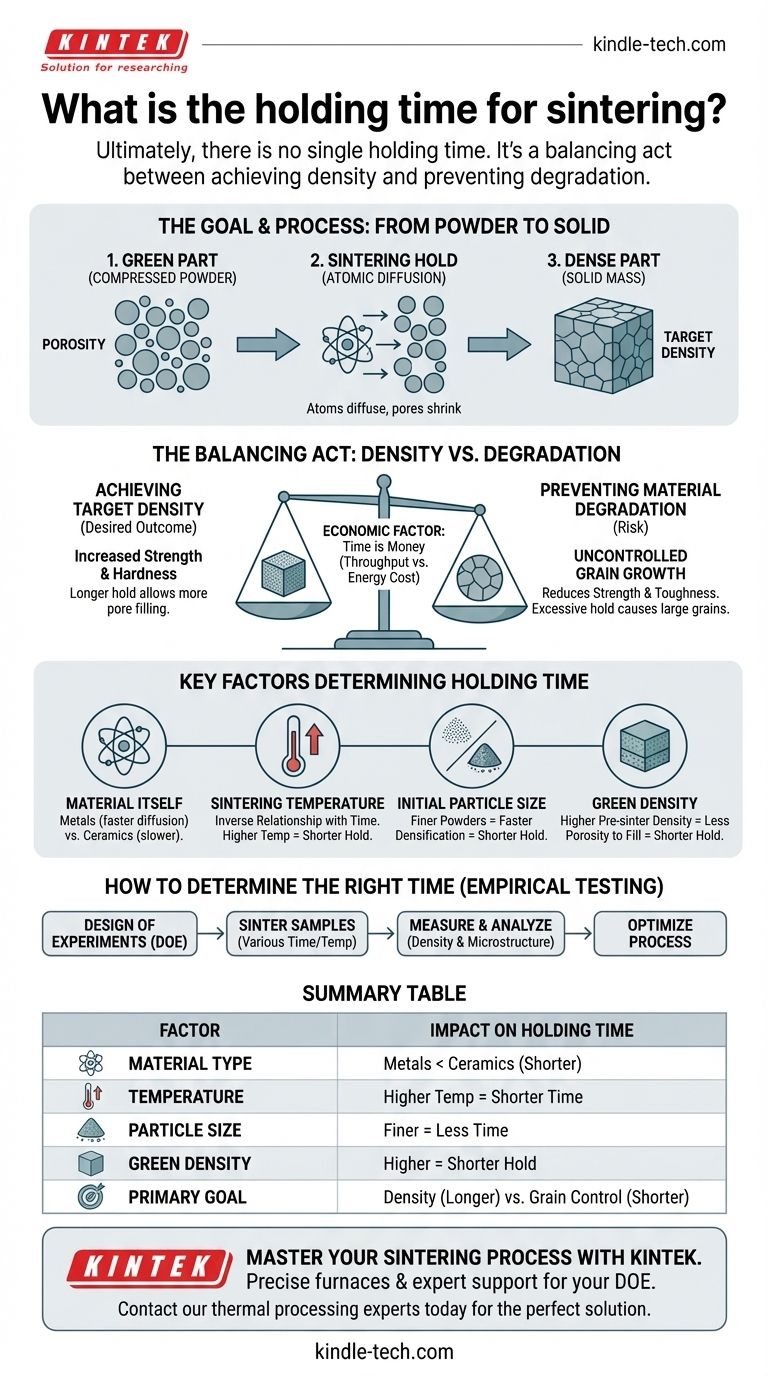

En última instancia, no existe un único tiempo de mantenimiento para la sinterización. La duración correcta no es un número fijo, sino una variable que depende totalmente de su material, su equipo y el resultado deseado. Si bien los tiempos de mantenimiento típicos oscilan entre 30 minutos y varias horas, este valor es el resultado de un cuidadoso acto de equilibrio entre lograr la densidad y prevenir la degradación del material.

El desafío central no es encontrar un número mágico para el tiempo de mantenimiento, sino entenderlo como una herramienta. Su objetivo es proporcionar el tiempo suficiente para que la difusión atómica elimine la porosidad y cree una pieza densa, pero no tanto tiempo como para causar un crecimiento excesivo del grano, lo que puede debilitar el componente final.

¿Cuál es el objetivo del mantenimiento de la sinterización?

El período de mantenimiento, también conocido como "tiempo de remojo" (soak time), es la fase crítica donde ocurre la consolidación real del material. Ocurre después de que el horno haya alcanzado la temperatura de sinterización objetivo.

De polvo a sólido

La sinterización es un proceso térmico que une partículas de polvo para formar una masa sólida a una temperatura inferior al punto de fusión del material. El tiempo de mantenimiento es el período que permite que ocurra esta unión.

Inicialmente, tiene una pieza "en verde" hecha de polvo compactado con espacio vacío significativo (porosidad) entre las partículas. El objetivo del mantenimiento es reducir o eliminar esta porosidad.

El papel de la difusión atómica

Durante el mantenimiento, los átomos se mueven o difunden desde los puntos de contacto entre las partículas para llenar los huecos. Este proceso es lo que hace que la pieza se contraiga y se vuelva más densa.

El tiempo es la variable que permite que esta difusión progrese. Un tiempo insuficiente significa que la difusión es incompleta, dejando poros y dando como resultado una pieza débil y con densidad insuficiente.

Factores clave que determinan el tiempo de mantenimiento

El tiempo de mantenimiento está intrínsecamente ligado a varias otras variables del proceso. No se puede definir uno sin considerar los demás.

El material en sí

Diferentes materiales tienen tasas de difusión muy diferentes. Los metales, con sus enlaces metálicos, generalmente permiten una difusión más rápida y a menudo pueden sinterizarse en tiempos más cortos que las cerámicas, que tienen fuertes enlaces covalentes o iónicos que dificultan el movimiento atómico.

Temperatura de sinterización

La temperatura es la palanca más poderosa que puede accionar. Las temperaturas más altas aceleran drásticamente la tasa de difusión atómica.

Por lo tanto, el tiempo de mantenimiento y la temperatura tienen una relación inversa. A menudo puede lograr el mismo nivel de densificación utilizando un mantenimiento más corto a una temperatura más alta, o un mantenimiento más largo a una temperatura más baja.

Tamaño y forma inicial de las partículas

Los polvos más finos, con su mayor relación superficie-volumen, tienen una mayor fuerza impulsora termodinámica para la sinterización. Se densificarán más rápido que los polvos más gruesos, lo que permite un tiempo de mantenimiento más corto.

Densidad y preparación "en verde"

La densidad de su pieza antes de la sinterización es fundamental. Una pieza que ha sido compactada a una mayor densidad en verde ya tiene menos volumen de poros que eliminar. Esto requiere menos transporte de material y puede acortar significativamente el tiempo de mantenimiento necesario.

Comprensión de las compensaciones: Densidad frente a degradación

Optimizar el tiempo de mantenimiento es una compensación clásica de ingeniería. Está equilibrando un resultado deseado frente a posibles consecuencias negativas.

El objetivo principal: Lograr la densidad objetivo

La razón principal del mantenimiento es lograr la densidad objetivo, que está directamente relacionada con las propiedades mecánicas de la pieza final, como la resistencia y la dureza. Cuanto más largo sea el mantenimiento, más tiempo tendrán los poros para llenarse y aumentar la densidad.

El riesgo principal: Crecimiento descontrolado del grano

Mientras los átomos llenan los poros, también se están reordenando en estructuras cristalinas más grandes, un proceso llamado crecimiento del grano. Si el mantenimiento es demasiado largo, estos granos pueden volverse excesivamente grandes.

Los granos grandes pueden ser perjudiciales, a menudo reduciendo la resistencia, la tenacidad y la resistencia a la fractura del material. La etapa final de la sinterización es una carrera entre eliminar los últimos poros y prevenir el crecimiento descontrolado del grano.

El factor económico: Rendimiento y coste energético

Desde una perspectiva industrial, el tiempo es dinero. Los tiempos de mantenimiento más largos significan un mayor consumo de energía por pieza y un menor rendimiento del horno. Encontrar el tiempo más corto posible que aún cumpla con la especificación de calidad es un importante motor económico.

Cómo determinar el tiempo de mantenimiento correcto

No hay sustituto para las pruebas empíricas. El método ideal es realizar un diseño de experimentos (DOE) donde se sinterizan muestras en varias combinaciones de tiempo y temperatura, y luego se mide su densidad y se analiza su microestructura (tamaño de grano).

- Si su enfoque principal es lograr la máxima densidad teórica: Es posible que deba explorar tiempos de mantenimiento más largos a temperaturas ligeramente más bajas para permitir una densificación completa mientras limita cuidadosamente el crecimiento del grano.

- Si su enfoque principal es la fabricación de gran volumen: Probablemente priorizará tiempos de ciclo más cortos utilizando la temperatura más alta posible que no cause choque térmico o crecimiento de grano inaceptable.

- Si su enfoque principal es el desarrollo de procesos para un nuevo material: Comience con un estudio de sinterización. Cree una matriz de pruebas con tiempos de mantenimiento variables (por ejemplo, 30, 60, 120, 240 minutos) a una temperatura fija para comprender cómo evolucionan la densidad y el tamaño del grano con el tiempo.

Dominar el tiempo de mantenimiento se trata de controlar un proceso dinámico, no solo de configurar un temporizador.

Tabla de resumen:

| Factor | Impacto en el tiempo de mantenimiento |

|---|---|

| Tipo de material | Los metales suelen requerir tiempos más cortos que las cerámicas. |

| Temperatura de sinterización | Una temperatura más alta permite un tiempo de mantenimiento más corto. |

| Tamaño de partícula | Los polvos más finos generalmente requieren menos tiempo. |

| Densidad en verde | Una mayor densidad previa a la sinterización puede acortar el mantenimiento. |

| Objetivo principal | Los mantenimientos más largos aumentan la densidad pero con riesgo de crecimiento del grano. |

Domine su proceso de sinterización con KINTEK

Determinar el tiempo de mantenimiento preciso es fundamental para lograr las propiedades mecánicas y la densidad que necesita en sus componentes finales. En KINTEK, nos especializamos en proporcionar los hornos de laboratorio de alta calidad y el soporte experto necesarios para un procesamiento térmico preciso.

Nuestros hornos de sinterización ofrecen el control preciso de la temperatura y la uniformidad requeridos para ejecutar su diseño de experimentos (DOE) y optimizar su tiempo de mantenimiento para cualquier material, desde metales hasta cerámicas avanzadas.

Permítanos ayudarle a mejorar su eficiencia de producción y la calidad de sus piezas.

Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación específica y encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Se puede cambiar el color de las coronas de circonio? Comprendiendo la naturaleza permanente del circonio

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas