En química analítica y ciencia de los materiales, el calcinado es un proceso fundamental utilizado para determinar el contenido total de minerales, o inorgánico, de una muestra. Al quemar completamente toda la materia orgánica en un horno de alta temperatura, el proceso deja un residuo no combustible: la "ceniza". Esta ceniza resultante revela la composición no volátil de un material, un punto de datos crítico para la calidad, la caracterización y el análisis.

La importancia principal del calcinado es cuantificar la porción inorgánica y no combustible de un material. Este único valor sirve como un indicador crítico de calidad, pureza, contenido nutricional y composición del material en diversas industrias.

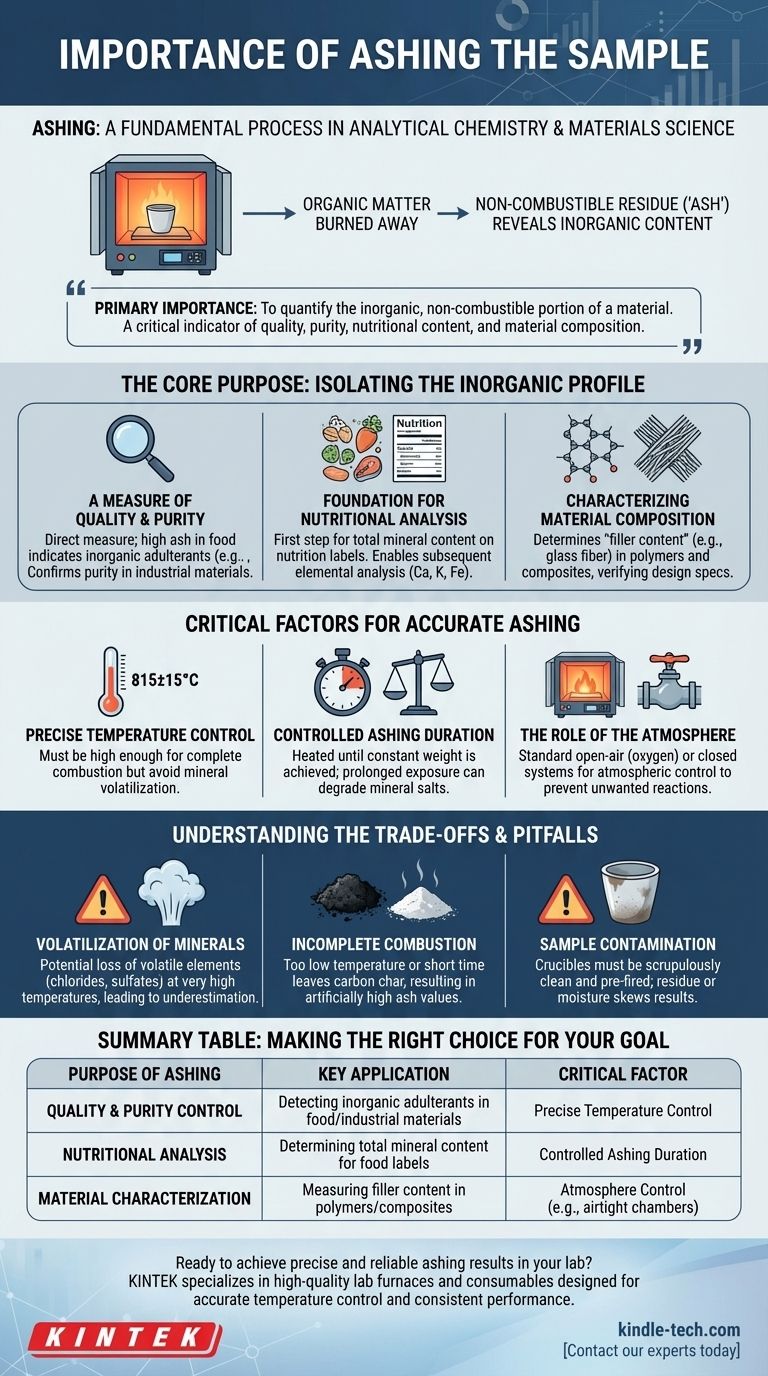

El Propósito Central: Aislar el Perfil Inorgánico

El calcinado no se trata simplemente de quemar una muestra; es un método de descomposición cuidadosamente controlado. Los datos que proporciona sirven para varios propósitos distintos.

Una Medida de Calidad y Pureza

Para muchos productos, el contenido de cenizas es una medida directa de la calidad. Un alto valor de cenizas en un producto alimenticio como la harina o las especias, por ejemplo, puede indicar la presencia de adulterantes inorgánicos como arena o tierra.

En los materiales industriales, confirma la pureza de una sustancia al cuantificar la materia inorgánica no esencial.

Base para el Análisis Nutricional

En la ciencia de los alimentos, la determinación del contenido total de cenizas es el primer paso en un perfil nutricional completo. Este contenido mineral total es un valor requerido para muchas etiquetas nutricionales.

Además, la ceniza resultante se puede utilizar para análisis elementales posteriores para determinar las cantidades exactas de minerales esenciales como calcio, potasio y hierro.

Caracterización de la Composición del Material

En campos como la ciencia de los polímeros y la fabricación de compuestos, el calcinado se utiliza para determinar el "contenido de relleno" (filler content).

Los rellenos son materiales inorgánicos (como fibra de vidrio o carbonato de calcio) añadidos a un polímero para mejorar sus propiedades, como la resistencia o la tolerancia al calor. El calcinado quema la matriz polimérica, dejando solo el relleno, lo que permite a los ingenieros verificar que el material cumple con sus especificaciones de diseño.

Factores Críticos para un Calcinado Preciso

Lograr un resultado significativo depende de un control preciso sobre el proceso de calcinado. El objetivo es la combustión completa del material orgánico sin alterar el residuo inorgánico.

Control Preciso de la Temperatura

La temperatura elegida es posiblemente la variable más crítica. Debe ser lo suficientemente alta para asegurar que toda la materia orgánica se queme por completo.

Por ejemplo, un protocolo específico podría requerir una temperatura de 815±15°C. Una temperatura demasiado baja resulta en una combustión incompleta, mientras que una temperatura demasiado alta puede hacer que algunos minerales se volatilicen y se pierdan, sesgando el resultado.

Duración del Calcinado Controlada

La muestra debe calentarse durante un período suficiente para garantizar una combustión completa. Sin embargo, como se señala en los estándares analíticos, prolongar arbitrariamente el tiempo de calcinado es desfavorable.

La exposición prolongada a altas temperaturas puede provocar la degradación lenta o la reacción de ciertas sales minerales, lo que provoca mediciones inexactas. La duración ideal es aquella que logra un peso constante, lo que indica que el proceso está completo.

El Papel de la Atmósfera

Para la mayoría de las pruebas estándar, el calcinado se realiza en un horno abierto al aire (oxígeno). Sin embargo, algunos análisis requieren más control.

El uso de un sistema cerrado con una cámara hermética permite el control atmosférico. Esto es vital cuando la muestra contiene elementos que podrían reaccionar con el oxígeno a altas temperaturas, lo que podría alterar su forma química y masa.

Comprender las Compensaciones y las Trampas

Aunque el proceso es sencillo en principio, varios factores pueden comprometer la precisión de los resultados. La conciencia de estos problemas es esencial para una interpretación adecuada.

Volatilización de Minerales

Uno de los desafíos más significativos es la posible pérdida de elementos inorgánicos volátiles. Minerales como cloruros, sulfatos y algunos óxidos metálicos pueden perderse a temperaturas muy altas, lo que lleva a una subestimación del contenido mineral real.

Esta es la razón por la cual los métodos estandarizados especifican temperaturas precisas: representan un equilibrio entre la combustión completa y la mínima pérdida de minerales.

Combustión Incompleta

El problema opuesto es la combustión incompleta, que ocurre si la temperatura es demasiado baja o el tiempo es demasiado corto.

Esto deja carbón residual mezclado con la ceniza, lo que conduce a un valor de cenizas artificialmente alto e incorrecto. La apariencia de una ceniza pura, blanca o gris claro es a menudo un indicador visual de combustión completa.

Contaminación de la Muestra

El proceso es muy sensible a la contaminación externa. Los crisoles utilizados para contener las muestras deben estar escrupulosamente limpios y precalentados a peso constante. Cualquier residuo o humedad en el crisol se contará incorrectamente como parte del contenido de cenizas de la muestra.

Tomar la Decisión Correcta para su Objetivo

Para asegurar que su procedimiento de calcinado produzca datos significativos, alinee su método con su objetivo analítico.

- Si su enfoque principal es el control de calidad rutinario: Estandarice su temperatura y tiempo rigurosamente para garantizar la consistencia y comparabilidad entre lotes.

- Si su enfoque principal es el análisis nutricional: Siga los protocolos establecidos (como los métodos AOAC o ISO) con precisión, ya que el objetivo es obtener un valor preciso y legalmente defendible.

- Si su enfoque principal es la caracterización de materiales: Considere si es necesaria una atmósfera controlada, ya que la interacción entre el relleno y el aire a altas temperaturas puede alterar los resultados.

En última instancia, tratar el calcinado no como una simple quema, sino como un procedimiento analítico controlado, es la clave para desbloquear información fiable sobre la composición central de su material.

Tabla Resumen:

| Propósito del Calcinado | Aplicación Clave | Factor Crítico |

|---|---|---|

| Control de Calidad y Pureza | Detección de adulterantes inorgánicos en alimentos/materiales industriales | Control Preciso de la Temperatura |

| Análisis Nutricional | Determinación del contenido mineral total para etiquetas de alimentos | Duración del Calcinado Controlada |

| Caracterización de Materiales | Medición del contenido de relleno en polímeros/compuestos | Control de Atmósfera (p. ej., cámaras herméticas) |

¿Listo para lograr resultados de calcinado precisos y fiables en su laboratorio?

KINTEK se especializa en hornos de laboratorio y consumibles de alta calidad diseñados para un control preciso de la temperatura y un rendimiento constante. Ya sea que trabaje en ciencia de los alimentos, pruebas de materiales o control de calidad, nuestro equipo garantiza que sus procedimientos de calcinado cumplan con los más altos estándares.

¡Contacte a nuestros expertos hoy para encontrar la solución perfecta para las necesidades de su laboratorio!

Guía Visual

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el propósito de un horno de mufla? Consiga un calentamiento de alta pureza para su laboratorio

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿Qué es la teoría de la calcinación? Domine la descomposición térmica precisa para sus materiales

- ¿Por qué se utiliza la cerámica en la fabricación de hornos? Logre una resistencia al calor y una eficiencia superiores

- ¿Cuál es la precisión de la temperatura de un horno de mufla? Consiga un calentamiento preciso y uniforme