En esencia, el tratamiento térmico es un proceso de fabricación fundamental que se utiliza para diseñar con precisión las propiedades de los materiales, especialmente los metales. Sus aplicaciones son amplias y abarcan sectores críticos como el aeroespacial, el automotriz, el energético, el militar, el sanitario y el electrónico para garantizar que los componentes tengan la resistencia, durabilidad y fiabilidad exactas requeridas para su función.

El tratamiento térmico no es una acción única, sino un rango de técnicas controladas de calentamiento y enfriamiento. Su valor industrial radica en su capacidad para transformar un material estándar en un componente de alto rendimiento adaptado a un entorno específico y exigente.

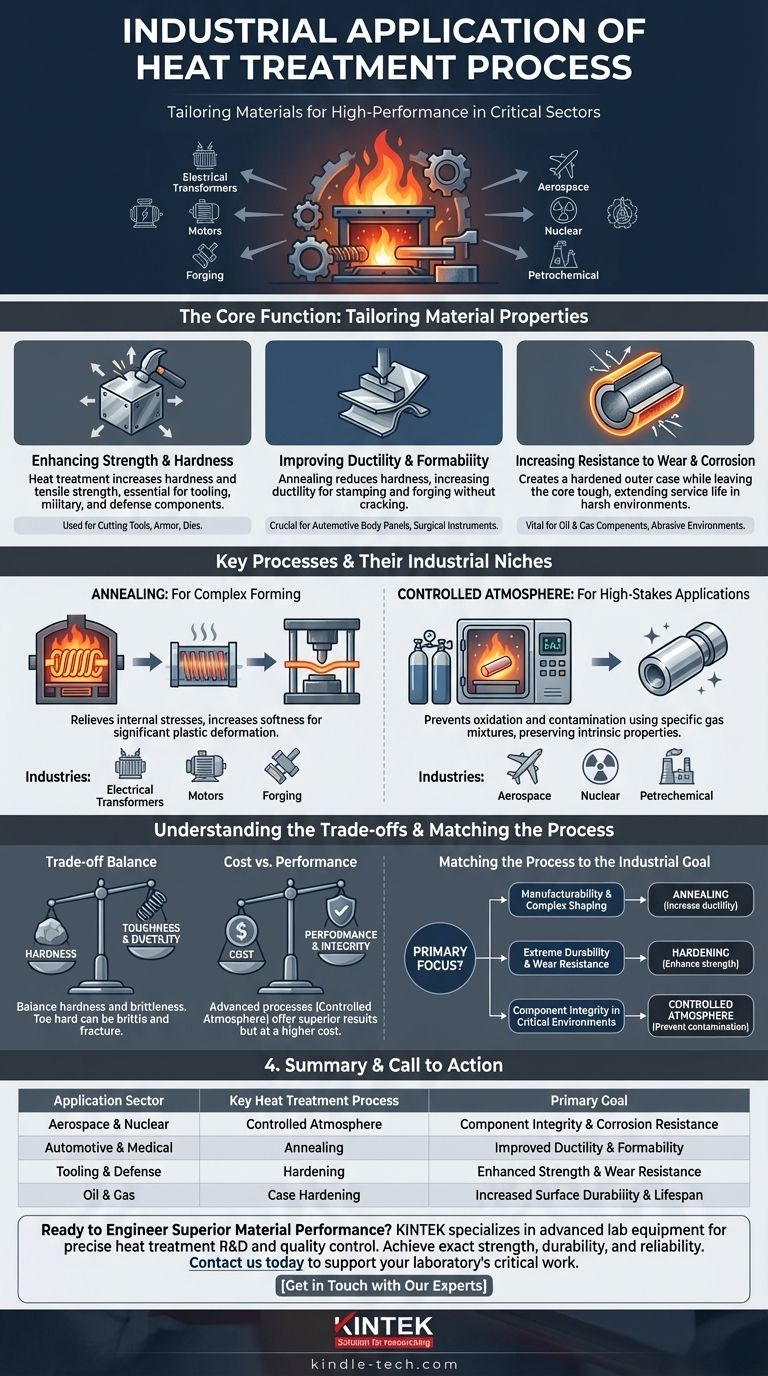

La función principal: Adaptación de las propiedades del material

El objetivo fundamental de cualquier proceso de tratamiento térmico es alterar las propiedades físicas y, a veces, químicas de un material. Esto permite a los ingenieros comenzar con una aleación común y personalizarla para una tarea muy específica.

Mejora de la resistencia y la dureza

Para muchas aplicaciones, el metal en bruto es demasiado blando. El tratamiento térmico puede aumentar drásticamente su dureza y resistencia a la tracción.

Esto es esencial para la industria de las herramientas, donde las herramientas de corte y los troqueles deben ser más duros que el material sobre el que trabajan. También es fundamental para los componentes militares y de defensa que deben soportar fuerzas extremas.

Mejora de la ductilidad y la conformabilidad

Por el contrario, algunos procesos de fabricación requieren que el metal sea blando y fácil de moldear. El recocido es un proceso clave de tratamiento térmico que reduce la dureza y aumenta la ductilidad.

Esto es crucial en industrias como la automotriz y la médica, donde las láminas de metal deben estamparse o forjarse en formas complejas —como paneles de carrocería de automóviles o instrumentos quirúrgicos— sin agrietarse.

Aumento de la resistencia al desgaste y la corrosión

En entornos hostiles, la falla de los componentes a menudo comienza en la superficie. Los tratamientos térmicos específicos pueden crear una capa exterior endurecida mientras el núcleo interior permanece dúctil y resistente.

Esto es vital para industrias como la del petróleo y el gas, donde los componentes están expuestos a materiales abrasivos y productos químicos corrosivos. Extiende significativamente la vida útil de las piezas críticas.

Procesos clave y sus nichos industriales

Diferentes industrias dependen de tipos específicos de tratamiento térmico para resolver sus desafíos únicos. La elección del proceso está dictada por la aleación del material y la aplicación final del componente.

Recocido: Para conformado complejo

El recocido es el proceso preferido cuando una pieza metálica debe someterse a una deformación plástica significativa.

Las industrias que fabrican transformadores eléctricos y motores dependen del recocido para dar forma a las fundiciones ferrosas y otros componentes. Asimismo, la industria de la forja lo utiliza para preparar los metales para darles forma bajo una inmensa presión.

Tratamiento en atmósfera controlada: Para aplicaciones de alto riesgo

Para las aplicaciones más exigentes, evitar cualquier contaminación durante el tratamiento térmico no es negociable. Los procesos de atmósfera controlada se llevan a cabo en una cámara sellada con una mezcla de gas específica.

Esto previene la oxidación y otras reacciones, preservando las propiedades intrínsecas de la aleación. Es un requisito en los sectores aeroespacial, nuclear y petroquímico, donde los componentes deben funcionar sin fallos bajo temperaturas, presiones y condiciones corrosivas extremas.

Comprender las compensaciones

El tratamiento térmico es una ciencia de equilibrio de propiedades. Mejorar una característica a menudo se produce a expensas de otra, lo cual es una consideración crítica para cualquier aplicación.

El equilibrio entre dureza y fragilidad

Existe una compensación fundamental entre la dureza y la tenacidad. A medida que un metal se vuelve más duro, a menudo se vuelve más frágil y susceptible a fracturarse bajo un impacto repentino.

Los ingenieros deben seleccionar un proceso de tratamiento térmico que logre la dureza necesaria para la resistencia al desgaste sin hacer que el componente sea demasiado frágil para su entorno operativo.

Coste frente a rendimiento

Los procesos avanzados como el tratamiento en atmósfera controlada proporcionan resultados superiores, pero conllevan un coste significativamente mayor debido al equipo y los materiales especializados necesarios.

Para componentes no críticos, un tratamiento térmico más simple y menos costoso al aire libre puede ser suficiente. La elección es siempre un acto de equilibrio económico y de ingeniería.

Riesgo de distorsión o agrietamiento

Los ciclos rápidos de calentamiento y enfriamiento inherentes al tratamiento térmico pueden introducir tensiones internas. Si no se gestionan adecuadamente, esto puede hacer que una pieza se distorsione, se deforme o incluso se agriete, dejándola inutilizable.

Este riesgo subraya la necesidad de un profundo conocimiento de la ciencia de los materiales y un control preciso del proceso, razón por la cual el tratamiento térmico es un campo industrial altamente especializado.

Ajustar el proceso al objetivo industrial

La selección de un proceso de tratamiento térmico está impulsada enteramente por los requisitos de rendimiento del componente final.

- Si su enfoque principal es la capacidad de fabricación y el conformado complejo: El recocido es la opción correcta para aumentar la ductilidad y prevenir el agrietamiento durante las operaciones de conformado.

- Si su enfoque principal es la durabilidad extrema y la resistencia al desgaste: Los procesos de endurecimiento son esenciales para crear herramientas, engranajes y cojinetes que puedan soportar una fricción y tensión intensas.

- Si su enfoque principal es la integridad del componente en entornos críticos de alto estrés: Los tratamientos en atmósfera controlada son necesarios para garantizar que las aleaciones en piezas aeroespaciales o nucleares mantengan sus propiedades diseñadas sin contaminación.

En última instancia, el tratamiento térmico es el paso invisible pero esencial que eleva los materiales estándar para satisfacer las demandas extraordinarias de la industria moderna.

Tabla de resumen:

| Sector de aplicación | Proceso clave de tratamiento térmico | Objetivo principal |

|---|---|---|

| Aeroespacial y nuclear | Atmósfera controlada | Integridad del componente y resistencia a la corrosión |

| Automotriz y médico | Recocido | Mejora de la ductilidad y la conformabilidad |

| Herramientas y defensa | Endurecimiento | Mayor resistencia y durabilidad al desgaste |

| Petróleo y gas | Endurecimiento superficial | Mayor durabilidad superficial y vida útil |

¿Listo para diseñar un rendimiento de material superior?

Sus componentes se enfrentan a entornos exigentes que requieren propiedades de material precisas. KINTEK se especializa en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para la I+D precisa del tratamiento térmico y el control de calidad. Ya sea que esté desarrollando materiales para dispositivos aeroespaciales, automotrices o médicos, nuestras soluciones le ayudan a lograr la resistencia, durabilidad y fiabilidad exactas que sus aplicaciones demandan.

Contáctenos hoy para analizar cómo podemos apoyar el trabajo crítico de su laboratorio en ciencia de los materiales y garantizar que sus procesos de tratamiento térmico ofrezcan resultados óptimos.

Póngase en contacto con nuestros expertos

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es la diferencia entre un horno mufla y un horno de aire? Elija la herramienta adecuada para su proceso térmico

- ¿Qué es el calcinado en un horno mufla? Aísle el contenido inorgánico con precisión

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico

- ¿Cuánto dura el proceso de calcinación? Optimice el tiempo de su proceso para una máxima eficiencia

- ¿Cuál es la diferencia entre un horno de caja y un horno de mufla? Elija el horno de laboratorio adecuado para su aplicación