En soldadura, una atmósfera inerte es un escudo protector de gas que se inunda deliberadamente alrededor del arco de soldadura y el charco de metal fundido. Este escudo gaseoso desplaza el aire circundante, específicamente el oxígeno y el nitrógeno, que son altamente reactivos con el metal caliente. Al crear este entorno controlado, la atmósfera inerte previene la contaminación y los defectos, asegurando que la soldadura final sea fuerte y limpia.

El propósito fundamental de una atmósfera inerte no es el gas en sí, sino su función: crear una zona estéril alrededor de la soldadura fundida. Al alejar físicamente los gases atmosféricos reactivos, este escudo preserva la integridad química y la resistencia estructural de la pieza soldada final.

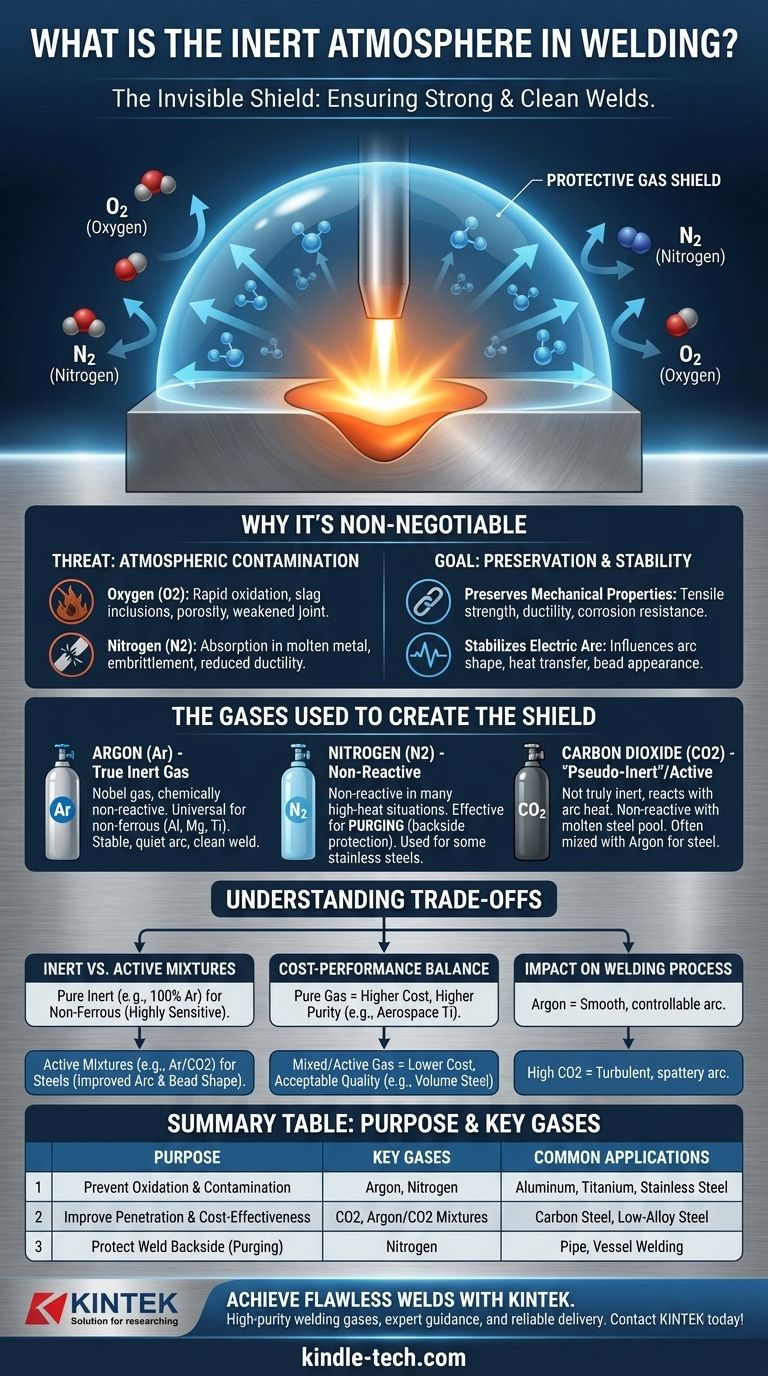

Por qué una atmósfera protectora no es negociable

Para comprender el papel de una atmósfera inerte, primero hay que apreciar la vulnerabilidad del metal fundido. Se encuentra en un estado altamente reactivo, listo para combinarse con cualquier elemento que toque.

La amenaza de la contaminación atmosférica

Sin un escudo protector, el intenso calor del arco de soldadura haría que el metal fundido reaccionara instantáneamente con el aire.

El oxígeno es el principal enemigo, causando una rápida oxidación (similar al óxido) que crea inclusiones de escoria y porosidad (pequeñas burbujas de gas atrapadas en la soldadura), ambas debilitan gravemente la unión.

El nitrógeno, aunque a menudo se considera estable, puede ser absorbido por algunos metales fundidos, lo que provoca fragilización y una reducción drástica de la ductilidad y tenacidad de la soldadura.

Preservación de las propiedades mecánicas

Una atmósfera inerte adecuada garantiza que el metal de soldadura se enfríe y solidifique con la composición química prevista.

Esto preserva propiedades mecánicas críticas como la resistencia a la tracción, la ductilidad y la resistencia a la corrosión. Una soldadura contaminada es, por definición, una soldadura fallida.

Estabilización del arco eléctrico

Más allá de la simple protección, el gas de protección se convierte en parte del circuito eléctrico.

El tipo de gas utilizado influye en la estabilidad del arco, la forma del cordón de soldadura y la forma en que el calor se transfiere del arco a la pieza de trabajo.

Los gases utilizados para crear el escudo

Aunque existen muchos gases, solo unos pocos tienen las propiedades adecuadas para crear una atmósfera de soldadura. Se clasifican ampliamente como inertes, no reactivos o parte de una mezcla activa.

Gases verdaderamente inertes: Argón (Ar)

El argón es un gas noble, lo que significa que es químicamente no reactivo bajo ninguna condición de soldadura.

Es el estándar universal para metales no ferrosos como el aluminio, el magnesio y el titanio. Produce un arco muy estable y silencioso y un aspecto de soldadura limpio.

Gases no reactivos: Nitrógeno (N2)

Aunque técnicamente no es un gas noble, el nitrógeno se utiliza a menudo para crear una atmósfera inerte porque no reacciona en muchas situaciones de alta temperatura.

Es particularmente eficaz y económico para el purga—el proceso de llenar el interior de una tubería o recipiente con gas para proteger la parte posterior de una soldadura del oxígeno. También se puede utilizar como gas de protección principal para ciertos aceros inoxidables.

Gases "pseudo-inertes" y activos: Dióxido de Carbono (CO2)

Algunos gases no son verdaderamente inertes, pero se comportan como tales en contextos específicos. El dióxido de carbono es el ejemplo más común.

Aunque puede reaccionar con la alta temperatura del arco, es en gran medida no reactivo con el charco de soldadura fundido en la soldadura de acero. A menudo se mezcla con Argón para mejorar la penetración de la soldadura y es significativamente menos costoso.

Comprensión de las compensaciones

La elección del gas es una decisión crítica impulsada por la metalurgia, el costo y el resultado deseado. Ningún gas es perfecto para todas las aplicaciones.

Mezclas de gases inertes frente a activas

Los gases inertes puros como el Argón son obligatorios para los metales no ferrosos que son muy sensibles a cualquier forma de oxidación.

Las mezclas de gases activos, típicamente Argón con un pequeño porcentaje de CO2 u Oxígeno, se utilizan para soldar aceros. El componente "activo" puede mejorar la estabilidad del arco y la forma del cordón para estos materiales, ofreciendo un mejor rendimiento que un gas inerte puro.

El equilibrio entre costo y rendimiento

Existe una correlación directa entre la pureza del gas y el costo. El Argón puro es significativamente más caro que el Dióxido de Carbono crudo.

Para la fabricación de acero de gran volumen, el uso de una mezcla de Ar/CO2 o incluso CO2 puro proporciona una calidad de soldadura aceptable a un costo operativo mucho menor. Para aplicaciones aeroespaciales o médicas que involucran titanio, el alto costo del Argón puro es un requisito ineludible.

Impacto en el proceso de soldadura

La elección del gas afecta directamente la experiencia del soldador. Un arco protegido con Argón es suave y fácil de controlar.

Un proceso protegido con una alta concentración de CO2 tiende a producir un arco más turbulento y con más salpicaduras que requiere mayor habilidad por parte del operador para gestionarlo.

Selección de la atmósfera adecuada para su soldadura

Su elección de gas de protección debe ser deliberada, alineada con el material que está soldando y sus requisitos de calidad.

- Si su enfoque principal es soldar metales no ferrosos (como aluminio o titanio): Se requiere un gas inerte puro, típicamente 100% Argón, para prevenir cualquier reacción química y asegurar una soldadura limpia.

- Si su enfoque principal es soldar acero al carbono o de baja aleación: Una mezcla de gas activo, como 75% Argón y 25% Dióxido de Carbono, a menudo proporciona el mejor equilibrio entre calidad de soldadura, penetración profunda y rentabilidad.

- Si su enfoque principal es prevenir la oxidación en la parte posterior de una soldadura (purga): El nitrógeno es una opción excelente y económica para crear una atmósfera de respaldo inerte, especialmente para aceros inoxidables.

En última instancia, comprender el papel de la atmósfera transforma la soldadura de un proceso simple a una ciencia controlada.

Tabla de resumen:

| Propósito | Gases clave | Aplicaciones comunes |

|---|---|---|

| Prevenir la oxidación y la contaminación | Argón (Inerte), Nitrógeno (No reactivo) | Aluminio, Titanio, Acero Inoxidable |

| Mejorar la penetración y la rentabilidad | Dióxido de Carbono (CO2), Mezclas de Argón/CO2 | Acero al Carbono, Acero de Baja Aleación |

| Proteger la parte posterior de la soldadura (Purga) | Nitrógeno | Soldadura de tuberías, recipientes |

Consiga soldaduras impecables con la atmósfera adecuada

Seleccionar la atmósfera inerte correcta es fundamental para la integridad y el rendimiento de la soldadura. KINTEK se especializa en suministrar gases y equipos de soldadura de alta pureza para satisfacer sus necesidades específicas de laboratorio e industriales.

Ofrecemos:

- Argón, Nitrógeno y mezclas de gases especializados de alta pureza.

- Asesoramiento experto para adaptar el gas a su material y aplicación.

- Entrega fiable y soporte para los consumibles de su laboratorio.

Asegúrese de que sus soldaduras sean fuertes, limpias y sin defectos. ¡Contacte con KINTEK hoy mismo para hablar sobre sus requisitos de gas de soldadura!

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es el proceso del evaporador rotatorio al vacío? Separación Suave para Muestras Termosensibles

- ¿De qué está compuesto el bioaceite? La compleja química de un combustible sostenible

- ¿Cuál es la función de un horno de laboratorio de alta velocidad en la preparación de catalizadores CoCeBa? Asegurar la Estabilidad del Precursor

- ¿El SEM requiere recubrimiento por pulverización catódica (sputter coating)? Guía esencial para obtener imágenes claras y de alta resolución

- ¿Cuál es el papel del KBr en el FTIR? Una guía para el análisis de muestras sólidas de alta calidad

- ¿Cuál es el proceso de producción de películas delgadas? Una guía para la ingeniería de materiales a nivel atómico

- ¿Cuál es la diferencia entre la pulverización catódica y la PLD? Pulverización catódica vs. PLD para la deposición de películas delgadas

- ¿Cuál es el propósito de un Ultracongelador en los laboratorios de investigación? Preservar Muestras para Futuros Descubrimientos