En resumen, LPCVD significa Deposición Química de Vapor a Baja Presión (Low-Pressure Chemical Vapor Deposition). Es un proceso fundamental en la microfabricación utilizado para depositar películas delgadas excepcionalmente uniformes y puras sobre un sustrato, típicamente una oblea de silicio. Al operar al vacío, LPCVD supera las limitaciones de los métodos a presión atmosférica, lo que le permite recubrir estructuras tridimensionales altamente complejas con precisión, lo cual es fundamental para los dispositivos semiconductores modernos.

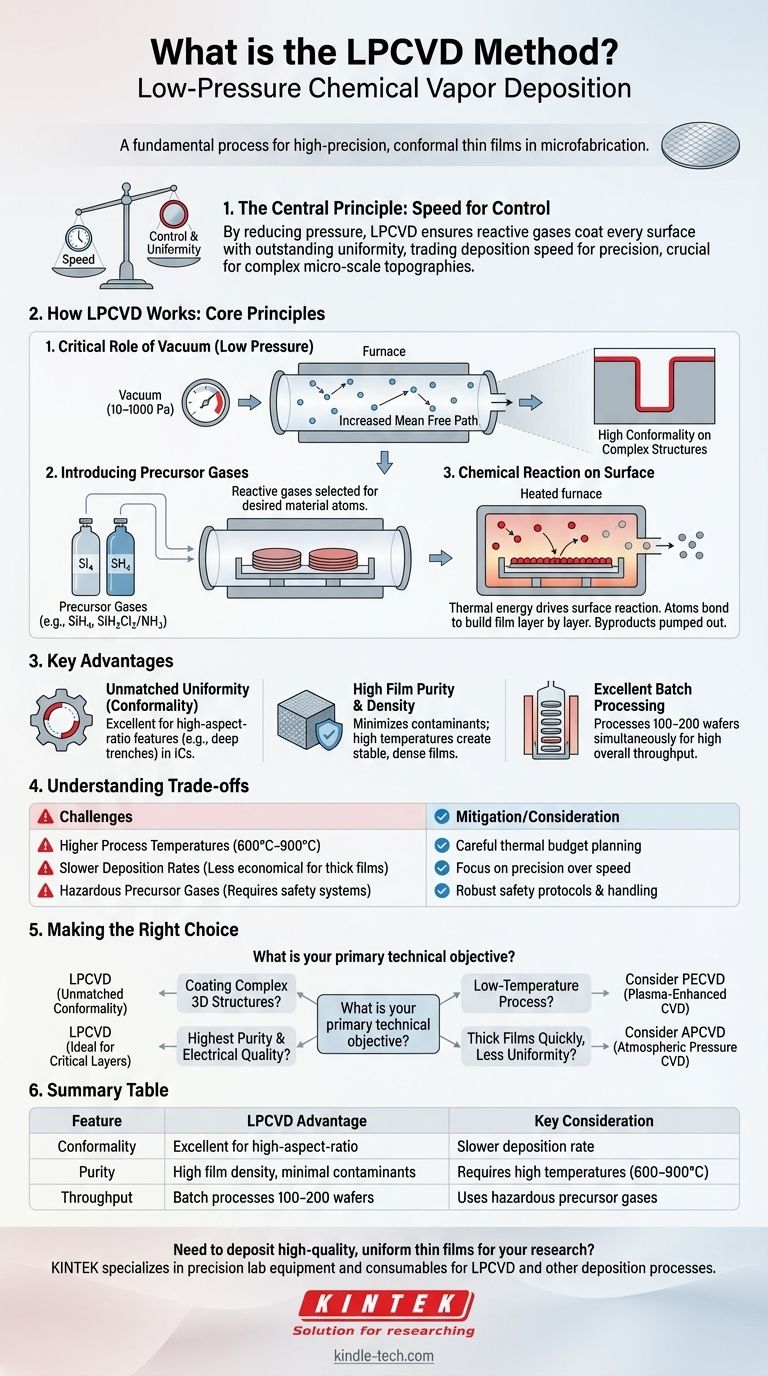

El principio central de LPCVD es intercambiar velocidad por control. Al reducir significativamente la presión, el proceso asegura que los gases reactivos recubran cada superficie de un sustrato con una uniformidad sobresaliente, convirtiéndolo en el método preferido para crear películas conformadas de alta calidad sobre topografías complejas a escala micro.

Cómo funciona LPCVD: Los principios fundamentales

Para comprender por qué LPCVD es tan efectivo, debemos observar cómo funcionan juntos sus componentes centrales: baja presión, gases precursores y energía térmica. El proceso tiene lugar dentro de un tubo de horno sellado que se calienta a una temperatura precisa.

El papel crítico del vacío (baja presión)

El aspecto de "Baja Presión" es el diferenciador clave. La cámara de proceso se bombea hasta un vacío (típicamente 10-1000 Pa), que es mucho más bajo que la presión atmosférica.

Este vacío aumenta drásticamente el camino libre medio de las moléculas de gas: la distancia promedio que recorre una molécula antes de colisionar con otra. En una cámara casi vacía, es más probable que las moléculas de gas colisionen con la superficie de la oblea que entre sí, asegurando que lleguen desde todos los ángulos posibles.

Esto conduce a la mayor ventaja de LPCVD: alta conformabilidad. La película se deposita uniformemente sobre superficies planas, dentro de zanjas profundas y alrededor de esquinas afiladas.

Introducción de los gases precursores

Una vez que la cámara alcanza la temperatura y presión correctas, se introduce uno o más gases reactivos, conocidos como precursores. Estos gases se seleccionan cuidadosamente para contener los átomos del material que se desea depositar.

Por ejemplo, para depositar una película de polisilicio, el gas precursor podría ser silano (SiH₄). Para el nitruro de silicio, un material aislante común, a menudo se utiliza una mezcla de diclorosilano (SiH₂Cl₂) y amoníaco (NH₃).

La reacción química en la superficie

Las obleas calentadas proporcionan la energía térmica necesaria para impulsar una reacción química. Cuando las moléculas de gas precursor golpean la superficie caliente del sustrato, se descomponen o reaccionan.

Los átomos deseados se unen a la superficie, construyendo la película delgada capa por capa. Los otros átomos del precursor forman subproductos volátiles que luego se bombean fuera de la cámara. Debido a que este proceso está limitado por la velocidad de la reacción superficial en lugar del transporte de gas, la deposición es lenta pero extremadamente uniforme en toda la oblea.

¿Por qué elegir LPCVD? Ventajas clave

LPCVD no es el único método de deposición, pero sus características únicas lo hacen indispensable para aplicaciones específicas y de alto valor.

Uniformidad de película inigualable (Conformabilidad)

Como se mencionó, el largo camino libre medio de las moléculas de gas permite que LPCVD produzca películas con una excelente conformabilidad. Esto no es negociable para la fabricación de circuitos integrados modernos, donde las características tienen altas relaciones de aspecto (son mucho más profundas de lo que son anchas).

Alta pureza y densidad de la película

Operar al vacío minimiza el riesgo de incorporar contaminantes atmosféricos como oxígeno o vapor de agua en la película en crecimiento. Las altas temperaturas del proceso también dan como resultado películas densas y estables con excelentes propiedades eléctricas y mecánicas.

Excelente capacidad de procesamiento por lotes

Debido a que el proceso no está limitado por la dinámica del flujo de gas, las obleas se pueden apilar verticalmente en un soporte de cuarzo, o "bote". Esto permite que un solo horno LPCVD procese de 100 a 200 obleas simultáneamente, logrando un alto rendimiento general a pesar de la tasa de deposición relativamente lenta por oblea.

Comprender las compensaciones

Ningún proceso es perfecto. Las ventajas de LPCVD conllevan limitaciones específicas que deben considerarse.

Temperaturas de proceso más altas

LPCVD generalmente requiere altas temperaturas (600 °C a más de 900 °C) para impulsar las reacciones superficiales necesarias. Este alto presupuesto térmico puede ser un problema para los dispositivos que ya han pasado por pasos de fabricación con materiales que no pueden soportar dicho calor, como las interconexiones de aluminio.

Tasas de deposición más lentas

En comparación con los métodos a presión atmosférica (APCVD), LPCVD es significativamente más lento. Esto lo hace menos económico para aplicaciones donde se necesita una película muy gruesa y la uniformidad perfecta no es la principal preocupación.

Gases precursores peligrosos

Muchos de los gases precursores utilizados en LPCVD son altamente tóxicos, inflamables o pirofóricos (se inflaman espontáneamente en el aire). Esto requiere sistemas de seguridad sofisticados, monitoreo de gas y protocolos de manipulación, lo que aumenta el costo y la complejidad de la operación.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere una comprensión clara de su objetivo técnico principal. LPCVD es una herramienta poderosa, pero solo cuando se aplica al problema correcto.

- Si su enfoque principal es recubrir estructuras 3D complejas: LPCVD es la opción superior debido a su conformabilidad inigualable.

- Si su enfoque principal es la mayor pureza y calidad eléctrica de la película posible: LPCVD es ideal para capas críticas como polisilicio de puerta o dieléctricos de nitruro de alta calidad.

- Si su enfoque principal es un proceso a baja temperatura: LPCVD probablemente no sea adecuado; considere la CVD mejorada por plasma (PECVD), que utiliza energía de plasma para permitir la deposición a temperaturas más bajas.

- Si su enfoque principal es depositar películas gruesas rápidamente con menos preocupación por la uniformidad: APCVD es una alternativa más económica y rápida.

Comprender estas compensaciones le permite seleccionar la herramienta de deposición precisa requerida para lograr el rendimiento de su dispositivo y sus objetivos de fabricación.

Tabla de resumen:

| Característica | Ventaja de LPCVD | Consideración clave |

|---|---|---|

| Conformabilidad | Excelente para estructuras de alta relación de aspecto | Tasa de deposición más lenta |

| Pureza | Alta densidad de película, mínimos contaminantes | Requiere altas temperaturas (600–900 °C) |

| Rendimiento | Procesa por lotes de 100 a 200 obleas simultáneamente | Utiliza gases precursores peligrosos |

¿Necesita depositar películas delgadas uniformes y de alta calidad para su investigación en semiconductores o materiales avanzados? KINTEK se especializa en proporcionar equipos de laboratorio de precisión y consumibles para LPCVD y otros procesos de deposición. Nuestras soluciones le ayudan a lograr la pureza de película y la conformabilidad críticas para los dispositivos de próxima generación. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de microfabricación de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Cuál es el proceso de deposición de vapor al vacío? Dominando el recubrimiento de película delgada CVD y PVD

- ¿Cuáles son los pasos del proceso CVD? Una guía para la deposición de películas delgadas de precisión

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado