Aunque son altamente estéticas, el principal inconveniente de las restauraciones totalmente cerámicas en la parte posterior de la boca es su inherente fragilidad y menor tenacidad a la fractura en comparación con las alternativas a base de metal. Esta característica las hace más susceptibles a fallas catastróficas bajo las altas fuerzas oclusales (de masticación) presentes en molares y premolares, un riesgo que depende en gran medida del material cerámico específico elegido y de la precisión del protocolo clínico.

El desafío principal no es que todas las cerámicas sean débiles, sino que son implacables. Su éxito depende de seleccionar el material adecuado para la situación clínica específica y ejecutar una preparación y técnica de adhesión impecables para mitigar su riesgo inherente de fractura.

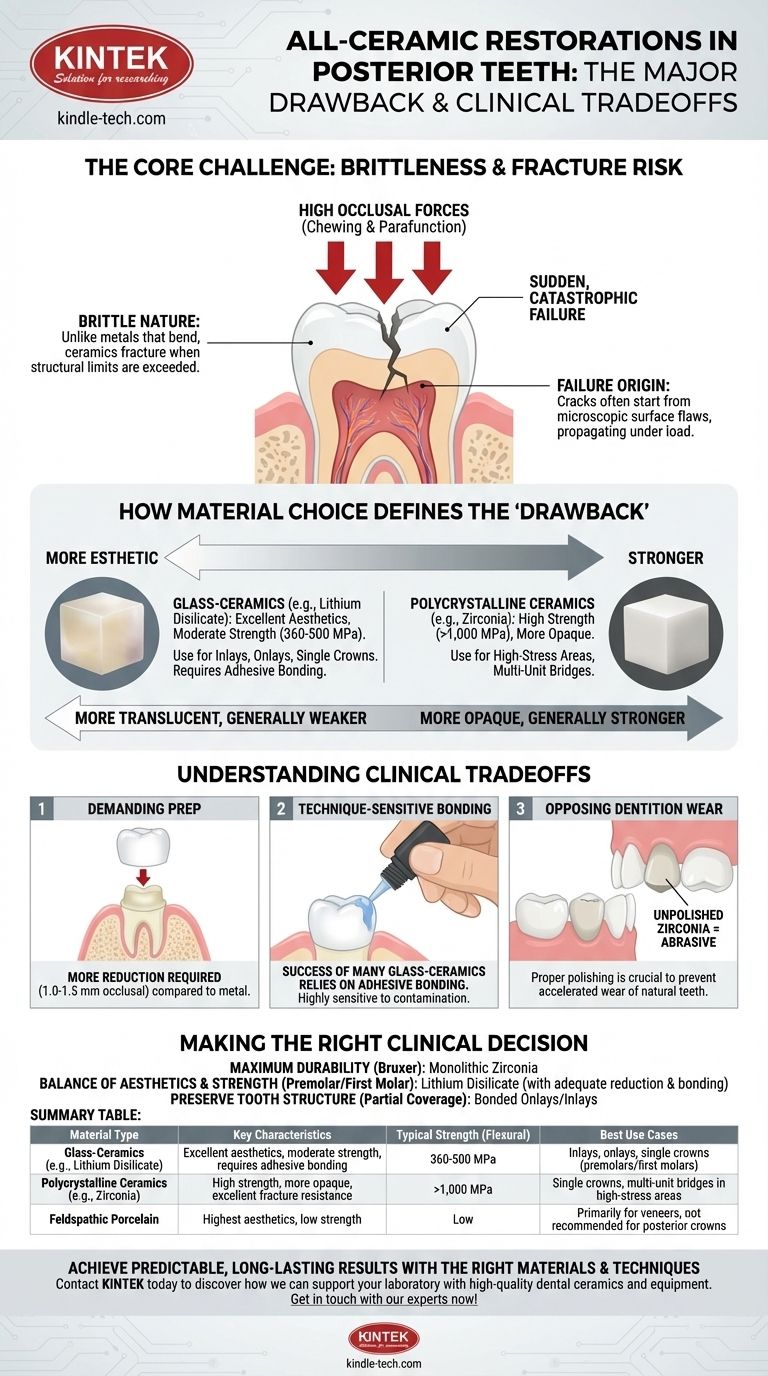

El desafío principal: fragilidad y riesgo de fractura

La parte posterior de la boca es un entorno mecánico de alta demanda. Los materiales totalmente cerámicos, aunque avanzados, deben elegirse y manipularse con una profunda comprensión de sus limitaciones físicas para garantizar el éxito a largo plazo.

Comprendiendo la fragilidad del material

A diferencia de los metales que pueden doblarse o deformarse bajo estrés (ductilidad), las cerámicas son frágiles. Cuando se excede su límite estructural, no se deforman; se fracturan.

Esto significa que una falla a menudo no es una flexión gradual, sino una grieta catastrófica repentina o una rotura completa de la restauración, lo que puede ser un evento clínico significativo.

El papel de las fuerzas oclusales

Los dientes posteriores, particularmente los molares, pueden ejercer cientos de libras de fuerza por pulgada cuadrada durante la función y parafunción (como el bruxismo o el apretamiento).

Esta carga concentrada y cíclica ejerce una inmensa tensión sobre cualquier material restaurador. Un material frágil tiene un mayor riesgo de iniciación y propagación de grietas bajo estas condiciones exigentes.

Modos de falla en cerámicas posteriores

Las fallas a menudo se originan a partir de defectos microscópicos en la superficie, que pueden introducirse durante la fabricación, los ajustes en el sillón o incluso el desgaste normal.

Bajo el estrés oclusal, estas pequeñas fallas pueden propagarse, lo que lleva a una fractura masiva de la corona o, en el caso de restauraciones adheridas, a un "astillamiento" o "delaminación" de una porción de la cerámica.

Cómo la elección del material define el "inconveniente"

El término "totalmente cerámico" abarca una amplia gama de materiales con propiedades muy diferentes. El riesgo clínico está directamente relacionado con la categoría de cerámica que se utilice.

Cerámicas de vidrio (por ejemplo, disilicato de litio)

Estos materiales (como IPS e.max de Ivoclar) ofrecen un excelente equilibrio entre alta estética y resistencia moderada (alrededor de 360-500 MPa).

Aunque son lo suficientemente fuertes para muchas aplicaciones posteriores, especialmente como incrustaciones, onlays y coronas individuales, no se recomiendan para puentes de varias unidades en la región molar. Su éxito depende críticamente de la adhesión y de lograr un espesor mínimo de material.

Cerámicas policristalinas (por ejemplo, zirconia)

La zirconia es la cerámica más fuerte disponible para uso dental, con resistencias a la flexión que a menudo superan los 1.000 MPa. Esto supera en gran medida el inconveniente clásico de la fractura.

Sin embargo, el "inconveniente" cambia. La zirconia tradicional es más opaca, lo que la hace menos estética que las cerámicas de vidrio. Aunque las opciones de zirconia translúcida más nuevas están mejorando, a menudo lo hacen a costa de una resistencia ligeramente reducida.

El espectro fuerza-estética

Existe un principio fundamental: las cerámicas más translúcidas y de aspecto más natural son generalmente las más débiles (por ejemplo, la porcelana feldespática), mientras que las cerámicas más fuertes son las más opacas (por ejemplo, la zirconia de primera generación). La selección del material es siempre una negociación a lo largo de este espectro.

Comprendiendo las compensaciones clínicas

La elección de una cerámica posterior implica más que solo la ciencia de los materiales; tiene implicaciones clínicas directas para su preparación y entrega.

Preparación dental exigente

Para compensar la fragilidad, las cerámicas requieren un espesor mínimo específico para resistir la fractura. Esto a menudo requiere una reducción dental más agresiva en comparación con una corona de oro colado completo.

Para una corona posterior de zirconia o disilicato de litio, generalmente se necesita de 1.0 a 1.5 mm de reducción oclusal para asegurar un volumen de material adecuado y una durabilidad a largo plazo. Una reducción insuficiente es una causa principal de fractura.

Adhesión sensible a la técnica

El éxito de muchas restauraciones de cerámica de vidrio se basa en la adhesión, no en la cementación tradicional. Este proceso es altamente sensible a la técnica.

La contaminación de las superficies de adhesión con saliva, sangre o agua puede comprometer la fuerza de la unión, lo que lleva a la desunión, la microfiltración y la eventual falla de la restauración.

Desgaste de la dentición opuesta

Si bien se ha demostrado que la zirconia moderna y bien pulida es amigable con el esmalte opuesto, una superficie de zirconia sin pulir o ajustada incorrectamente puede ser extremadamente abrasiva.

Cualquier ajuste en el sillón realizado en una corona de zirconia debe ir seguido de un protocolo de pulido meticuloso para restaurar una superficie lisa y evitar el desgaste acelerado de los dientes naturales opuestos.

Tomando la decisión clínica correcta

La elección del material debe estar dictada por un análisis cuidadoso de las demandas funcionales del paciente, las expectativas estéticas y el diente específico que se va a restaurar.

- Si su enfoque principal es la máxima durabilidad para un bruxista o en una situación de molar de alto estrés: La zirconia monolítica es la opción totalmente cerámica más resistente a la fractura, aunque una corona de oro colado completo sigue siendo el estándar definitivo de longevidad.

- Si su enfoque principal es equilibrar una excelente estética y una resistencia sólida para un premolar o primer molar: El disilicato de litio es a menudo la elección ideal, siempre que se pueda lograr una reducción dental adecuada y una adhesión impecable.

- Si su enfoque principal es preservar la estructura dental con una restauración de cobertura parcial: Las onlays e incrustaciones de disilicato de litio adheridas son excelentes opciones que permiten preparaciones más conservadoras que una corona completa.

Comprender las limitaciones únicas de cada material cerámico le permite seleccionar la solución adecuada para restauraciones posteriores predecibles y duraderas.

Tabla resumen:

| Tipo de material | Características clave | Resistencia típica (flexión) | Mejores casos de uso |

|---|---|---|---|

| Cerámicas de vidrio (por ejemplo, disilicato de litio) | Excelente estética, resistencia moderada, requiere adhesión | 360-500 MPa | Incrustaciones, onlays, coronas individuales (premolares/primeros molares) |

| Cerámicas policristalinas (por ejemplo, zirconia) | Alta resistencia, más opaca, excelente resistencia a la fractura | >1.000 MPa | Coronas individuales, puentes de varias unidades en zonas de alto estrés |

| Porcelana feldespática | Mayor estética, baja resistencia | Baja | Principalmente para carillas, no recomendada para coronas posteriores |

Logre resultados predecibles y duraderos con los materiales y técnicas cerámicas adecuados.

En KINTEK, nos especializamos en proporcionar cerámicas dentales y equipos de laboratorio de alta calidad para apoyar restauraciones precisas y duraderas. Ya sea que trabaje con zirconia monolítica para máxima resistencia o disilicato de litio para una estética óptima, contar con las herramientas y materiales adecuados es crucial para el éxito.

Permítanos ayudarle a mejorar su práctica:

- Obtenga materiales confiables para restauraciones consistentes y de alta resistencia

- Optimice el flujo de trabajo de su laboratorio con equipos diseñados para un fresado y sinterización de precisión

- Asegure el éxito clínico comprendiendo las propiedades del material y los requisitos de preparación

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo KINTEK puede apoyar a su laboratorio en la entrega de restauraciones totalmente cerámicas superiores. ¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de sinterización del circonio? Una guía sobre el rango de 1400 °C a 1600 °C para laboratorios dentales

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos

- ¿Cuál es una de las aplicaciones más nuevas para las cerámicas dentales? Zirconia monolítica para puentes de arcada completa

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas