En esencia, la sinterización es un proceso de fabricación que transforma material en polvo en una masa sólida y coherente utilizando calor y presión. Crucialmente, opera a una temperatura por debajo del punto de fusión del material, basándose en la difusión atómica para fusionar las partículas, en lugar de fundir y refundir completamente la sustancia. Este método es fundamental para crear piezas a partir de metales y cerámicas, especialmente aquellos con puntos de fusión muy altos.

La sinterización no se trata de fundir; se trata de la unión en estado sólido. El objetivo principal es utilizar energía térmica para fomentar que las partículas de polvo individuales se fusionen, reduciendo la porosidad y creando un componente fuerte y unificado a partir de una forma de polvo compactado.

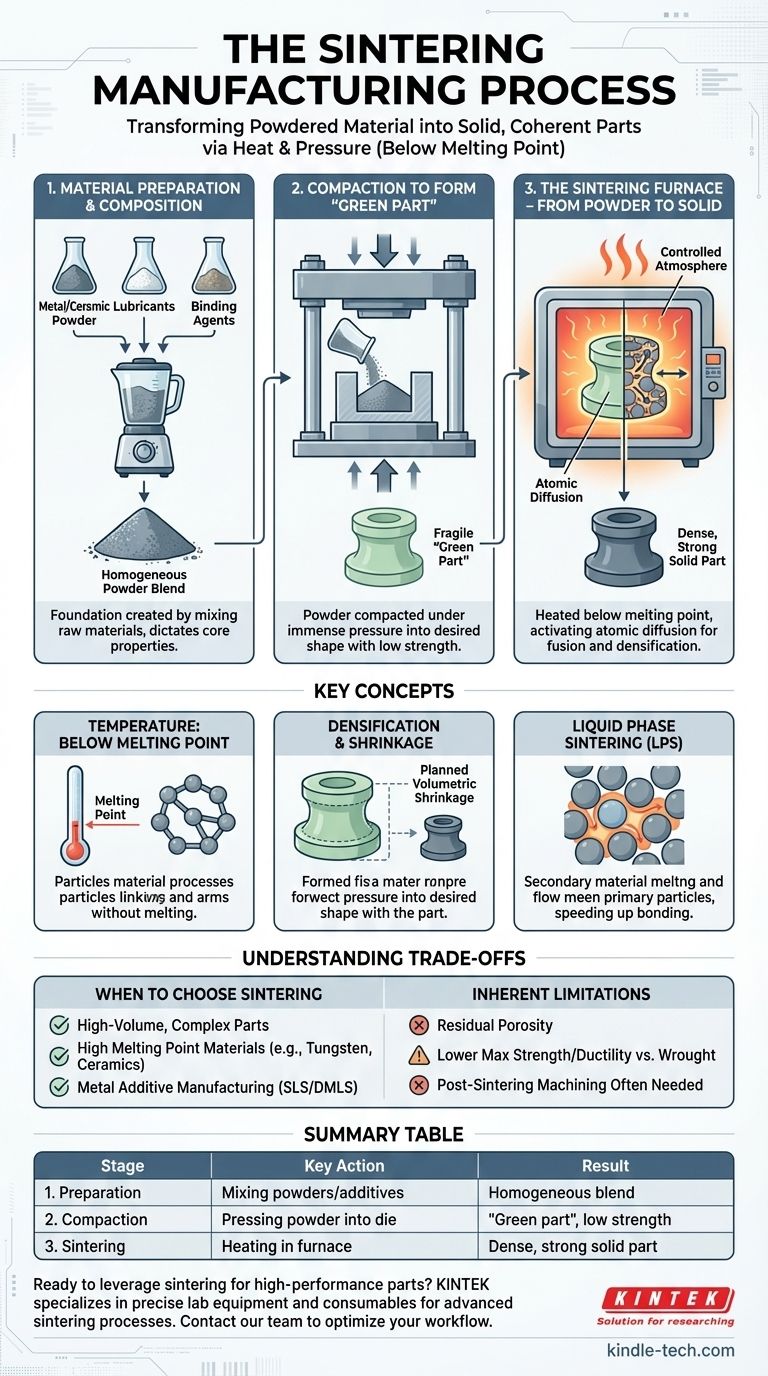

Las Tres Etapas Principales de la Sinterización

El proceso de sinterización se puede dividir en tres etapas distintas y críticas. La calidad y las propiedades de la pieza final están determinadas por el control preciso ejecutado en cada paso.

Etapa 1: Preparación y Composición del Material

Antes de cualquier calentamiento o prensado, la base de la pieza se crea seleccionando y mezclando las materias primas.

Esto implica elegir el polvo metálico o cerámico primario, que dicta las propiedades centrales de la pieza final, como la resistencia, la dureza y la resistencia térmica. Las opciones comunes incluyen hierro, níquel, cobre y metales refractarios como el tungsteno, así como diversas cerámicas de ingeniería.

Luego se mezclan los aditivos. A menudo se incluyen lubricantes para mejorar el flujo del polvo y reducir la fricción durante la compactación, mientras que los agentes aglutinantes proporcionan resistencia inicial a la pieza presinterizada.

Etapa 2: Compactación para Formar la "Pieza en Verde"

Una vez preparado el polvo, se compacta dándole la forma deseada. Esto se hace típicamente vertiendo el polvo en un molde y aplicando una presión inmensa.

El resultado de esta etapa es un componente frágil y presinterizado conocido como "pieza en verde". Tiene la forma y las dimensiones requeridas, pero posee una resistencia mecánica muy baja, similar a un castillo de arena bien compactado.

Este paso de compactación es crítico para establecer la densidad inicial y asegurar un contacto uniforme entre las partículas, lo cual es esencial para una unión exitosa en la siguiente etapa.

Etapa 3: El Horno de Sinterización – De Polvo a Sólido

La pieza en verde se coloca cuidadosamente en un horno de alta temperatura con una atmósfera controlada para evitar la oxidación. El ciclo térmico es el corazón del proceso de sinterización.

La pieza se calienta a una temperatura específica, siempre permaneciendo justo por debajo del punto de fusión del material primario. Se mantiene a esta temperatura durante un tiempo determinado.

Durante este tiempo, la energía térmica activa la difusión atómica. Los átomos migran a través de los límites de las partículas adyacentes, haciendo que las partículas se fusionen y se unan. Los poros entre las partículas se encogen o se cierran, y la pieza se vuelve significativamente más densa y fuerte.

Finalmente, la pieza se enfría de manera controlada para solidificarse en una masa única y unificada con sus propiedades mecánicas finales.

Conceptos Clave que Definen el Proceso

Comprender los principios subyacentes de la sinterización es crucial para aprovecharla eficazmente. El proceso es más que simplemente "hornear" un polvo; es una técnica sofisticada de ciencia de materiales.

El Papel de la Temperatura: Por Debajo del Punto de Fusión

La característica definitoria de la sinterización es que no se produce una fusión a gran escala. La temperatura es lo suficientemente alta como para hacer que los átomos sean móviles, pero no tan alta como para que el material pierda su forma y se convierta en un líquido.

Piense en ello como una multitud de personas que se unen de brazos para formar una unidad única y conectada, en lugar de que todas se derritan en un solo charco. Esto permite la creación de formas complejas a partir de materiales que son extremadamente difíciles o imposibles de fundir y moldear.

Densificación y Contracción

A medida que las partículas se fusionan y los huecos entre ellas se eliminan, la pieza se densifica. Este proceso va acompañado de una contracción volumétrica predecible.

Esta contracción no es un defecto, sino un aspecto planificado del proceso. El molde inicial y la pieza en verde deben diseñarse ligeramente más grandes que las dimensiones finales deseadas para tener en cuenta este cambio. El control preciso de la composición del polvo y el ciclo de sinterización asegura que esta contracción sea consistente y repetible.

Sinterización en Fase Líquida (LPS)

En algunos casos, el proceso puede acelerarse introduciendo una pequeña cantidad de un material secundario con un punto de fusión más bajo. Esta técnica se denomina Sinterización en Fase Líquida.

Durante el calentamiento, este aditivo se funde y fluye hacia los poros entre las partículas primarias sólidas. El líquido actúa como un medio de transporte, acelerando drásticamente el proceso de difusión y unión, lo que lleva a una densificación más rápida y completa.

Comprendiendo las Ventajas y Desventajas

La sinterización es una herramienta poderosa, pero no es universalmente óptima. Reconocer sus limitaciones es clave para tomar una decisión informada.

Cuándo Elegir la Sinterización

La sinterización sobresale en la producción de alto volumen de piezas pequeñas y geométricamente complejas donde el costo de mecanizado a partir de material sólido sería prohibitivo. También es el método preferido para procesar materiales con puntos de fusión excepcionalmente altos, como el tungsteno, el molibdeno y las cerámicas avanzadas, que no pueden fabricarse prácticamente mediante fundición.

Además, la sinterización es una piedra angular de la fabricación aditiva de metales, incluyendo la Sinterización Selectiva por Láser (SLS) y la Sinterización Directa de Metal por Láser (DMLS), donde un láser proporciona la energía térmica para fusionar el polvo capa por capa.

Limitaciones Inherentes: Porosidad y Resistencia

Aunque el objetivo es reducir la porosidad, la mayoría de las piezas sinterizadas retienen cierto nivel de poros microscópicos. Esta porosidad residual significa que un componente sinterizado puede no alcanzar la misma resistencia máxima o ductilidad que una pieza mecanizada a partir de un lingote forjado completamente denso o una pieza forjada.

Sin embargo, esta porosidad también puede ser una característica. Se aprovecha intencionadamente para crear cojinetes autolubricantes (donde el aceite se retiene en los poros) y filtros.

Post-procesamiento y Acabado

Lograr tolerancias muy ajustadas puede requerir mecanizado posterior a la sinterización. Para piezas cerámicas duras, esto puede implicar procesos especializados y costosos utilizando herramientas de diamante. En algunas aplicaciones, las piezas metálicas sinterizadas se unen a otros componentes mediante soldadura fuerte.

Tomando la Decisión Correcta para su Aplicación

Seleccionar un proceso de fabricación requiere alinear sus capacidades con su objetivo principal.

- Si su objetivo principal es la producción rentable y de alto volumen de piezas metálicas complejas: La sinterización es una candidata principal, pero debe diseñar el utillaje para tener en cuenta con precisión la contracción del material.

- Si su objetivo principal es fabricar piezas a partir de materiales con alto punto de fusión como cerámicas o metales refractarios: La sinterización es a menudo el método más práctico o incluso el único viable disponible.

- Si su objetivo principal es lograr la máxima resistencia del material y cero porosidad para un componente estructural crítico: Considere métodos alternativos como la forja o el mecanizado a partir de tocho sólido, ya que la porosidad inherente de la sinterización puede ser un factor limitante.

- Si su objetivo principal es crear un componente con porosidad controlada, como un filtro o un cojinete autolubricante: La sinterización es el proceso ideal, ya que le permite diseñar directamente la estructura porosa.

Al comprender estos principios fundamentales, puede aprovechar eficazmente la sinterización para crear componentes robustos e intrincados donde otros métodos se quedan cortos.

Tabla Resumen:

| Etapa | Acción Clave | Resultado |

|---|---|---|

| 1. Preparación | Mezcla de polvo primario con lubricantes/aglutinantes | Mezcla homogénea de polvo |

| 2. Compactación | Prensado del polvo en un molde bajo alta presión | "Pieza en verde" con forma pero baja resistencia |

| 3. Sinterización | Calentamiento en un horno de atmósfera controlada | Pieza sólida densa y fuerte mediante difusión atómica |

¿Listo para aprovechar la sinterización para las piezas de alto rendimiento de su laboratorio?

KINTEK se especializa en el equipo de laboratorio preciso y los consumibles necesarios para procesos de sinterización avanzados. Ya sea que trabaje con metales de alto punto de fusión, cerámicas o desarrolle nuevos materiales, nuestros hornos y herramientas confiables garantizan resultados consistentes y de alta calidad. Deje que nuestros expertos le ayuden a optimizar su flujo de trabajo de sinterización.

Contacte a nuestro equipo hoy para discutir sus necesidades específicas de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cómo contribuye un sistema de ambiente de vacío al sinterizado por prensado en caliente de B4C-CeB6? Desbloquea la máxima densidad cerámica

- ¿Cuáles son las ventajas de usar un horno de prensado en caliente al vacío? Lograr una densidad del 98,9 % en cerámicas laminadas de Al2O3-TiC

- ¿Cuáles son las ventajas de un horno de prensado en caliente al vacío? Logra cerámicas NTC de alta densidad con estabilidad superior.

- ¿Qué papel juega un horno de sinterización por prensado en caliente al vacío para el nano cobre? Logre la máxima densificación hoy

- ¿Cómo facilita un horno de sinterización por prensado en caliente al vacío la síntesis de TiBw/TA15? Lograr composites de titanio 100% densos