La temperatura máxima alcanzable para la sinterización puede ser tan alta como 3000°C. Sin embargo, esta cifra solo es posible con técnicas especializadas como la sinterización directa para materiales altamente refractarios. La temperatura de sinterización adecuada no es un máximo universal, sino que está fundamentalmente determinada por el punto de fusión del material específico que se está procesando.

El principio fundamental de la sinterización no es alcanzar una temperatura máxima, sino encontrar la temperatura óptima en relación con el punto de fusión del material. Este "punto óptimo" debe ser lo suficientemente caliente como para activar la difusión atómica y unir las partículas, pero lo suficientemente frío como para evitar que el componente pierda su forma al fundirse por completo.

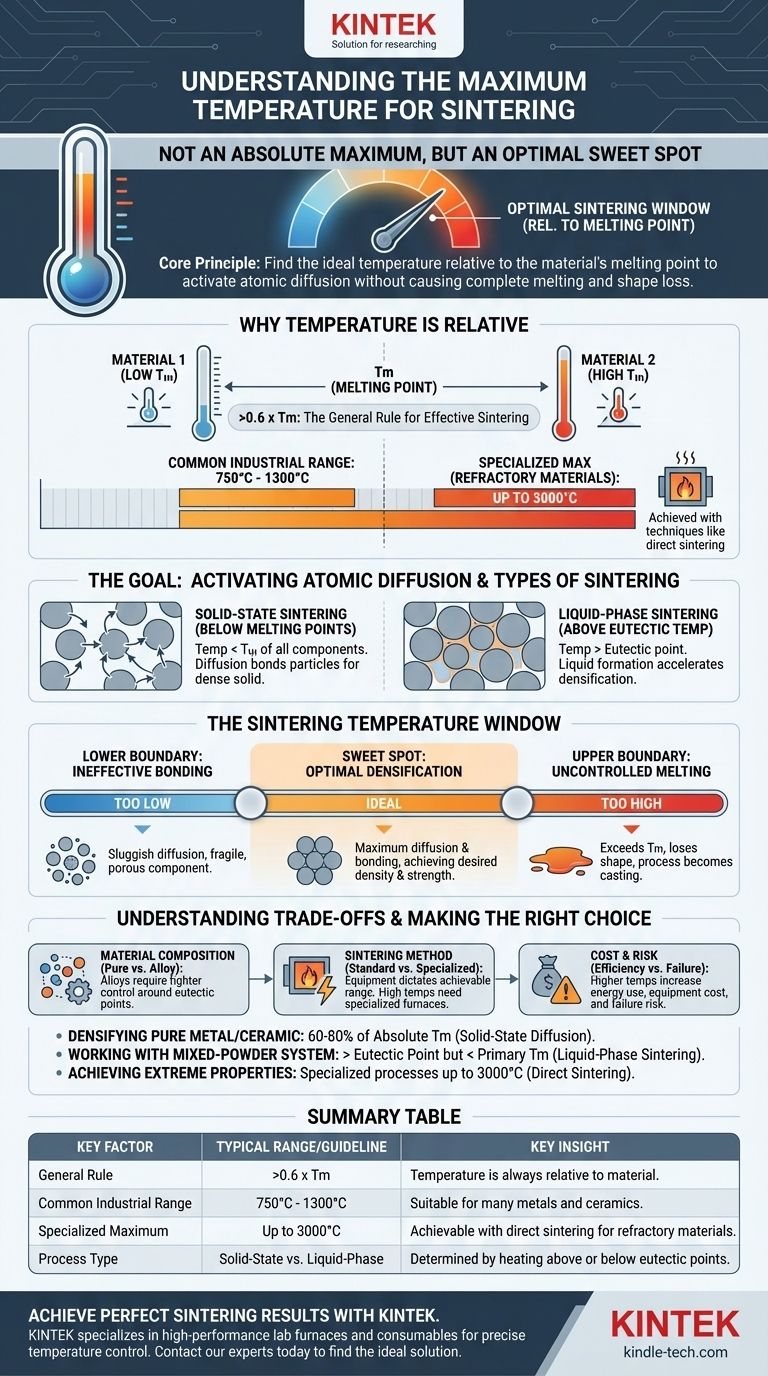

Por qué la temperatura es relativa, no absoluta

El concepto de una única temperatura "máxima" es engañoso porque la sinterización es un proceso específico del material. La temperatura correcta es siempre una función de las propiedades intrínsecas del material.

La regla general: el punto de fusión (Tm)

Como guía general, la sinterización efectiva requiere temperaturas superiores a 0.6 veces la temperatura de fusión absoluta (Tm) del material. Para muchos materiales industriales comunes, esto sitúa el rango de operación típico entre 750°C y 1300°C.

El objetivo: activar la difusión atómica

El propósito principal del calor en la sinterización es dar a los átomos suficiente energía para moverse. Este proceso, conocido como difusión, permite que los átomos viajen a través de los límites de las partículas de polvo adyacentes, formando fuertes enlaces metálicos o cerámicos que crean una pieza densa y sólida. La temperatura es la principal palanca que controla la velocidad de esta difusión.

Sinterización en estado sólido vs. en fase líquida

El control de la temperatura también es fundamental para determinar el tipo de sinterización que ocurre. Si la temperatura se mantiene por debajo del punto de fusión de todos los componentes, se trata de sinterización en estado sólido.

Si el material es una mezcla de polvos, calentarlo por encima de la temperatura eutéctica —el punto más bajo en el que se puede formar un líquido— inicia la sinterización en fase líquida. Esta pequeña cantidad de líquido puede acelerar drásticamente la densificación.

La ventana de temperatura de sinterización

La sinterización exitosa de un componente implica operar dentro de una ventana de temperatura cuidadosamente definida. Desviarse por encima o por debajo de esta ventana conduce a piezas defectuosas.

El límite inferior: unión ineficaz

Si la temperatura es demasiado baja, la difusión es lenta o inexistente. Las partículas de polvo no se unirán eficazmente, lo que resultará en un componente frágil y altamente poroso que carece de la resistencia y densidad deseadas.

El límite superior: fusión incontrolada

Si la temperatura es demasiado alta, excede el punto de fusión del material. En lugar de unirse, las partículas de polvo simplemente se fundirán en un charco, y el componente perderá su forma diseñada. En este punto, el proceso ya no es sinterización; se ha convertido en fundición.

El punto óptimo: densificación óptima

La temperatura de sinterización ideal es el "punto óptimo" que maximiza la velocidad de difusión y unión de partículas sin riesgo de colapso estructural. Aquí es donde la pieza alcanza la máxima densidad y resistencia mientras conserva su forma prevista.

Entendiendo las compensaciones

Elegir la temperatura correcta implica equilibrar factores contrapuestos. Es una decisión crítica que afecta la eficiencia del proceso, el costo y la calidad final de la pieza.

La composición del material es clave

Los materiales puros tienen un punto de fusión claro, pero las aleaciones o mezclas de polvos son más complejas. Su comportamiento depende de los puntos eutécticos y las temperaturas de fusión de sus diversos constituyentes, lo que exige un control de proceso mucho más estricto.

El método de sinterización importa

El equipo influye directamente en el rango de temperatura alcanzable. Un horno estándar podría operar hasta 1300°C, lo cual es suficiente para muchos metales. Sin embargo, el procesamiento de materiales refractarios como el carburo de tungsteno o ciertas cerámicas requiere hornos especializados de alta temperatura o métodos como la sinterización directa, que utiliza una alta corriente eléctrica para alcanzar temperaturas de hasta 3000°C.

El costo de las temperaturas más altas

Aumentar las temperaturas no siempre es mejor. Requiere más energía, hornos más sofisticados (y caros), y crea un mayor riesgo de fallo de la pieza si no se controla con extrema precisión. El objetivo es utilizar la temperatura más baja que aún logre las propiedades deseadas del material de manera eficiente.

Tomando la decisión correcta para su objetivo

La estrategia de temperatura correcta depende completamente de su material y del resultado deseado.

- Si su enfoque principal es densificar un metal o cerámica puros: Operará a una fracción significativa (por ejemplo, 60-80%) de su temperatura de fusión absoluta para impulsar la difusión en estado sólido.

- Si su enfoque principal es trabajar con un sistema de polvos mezclados (por ejemplo, una aleación): Debe controlar cuidadosamente la temperatura para mantenerse por encima del punto eutéctico para la sinterización en fase líquida, pero por debajo del punto de fusión completo del material primario.

- Si su enfoque principal es lograr propiedades extremas con materiales refractarios: Requerirá procesos especializados como la sinterización directa capaz de alcanzar temperaturas que se aproximan a los 3000°C.

En última instancia, la temperatura es la variable más crítica que puede controlar para dictar la densidad final, la resistencia y la integridad estructural de un componente sinterizado.

Tabla resumen:

| Factor clave | Rango típico / Guía | Información clave |

|---|---|---|

| Regla general | > 0.6 x Punto de fusión del material (Tm) | La temperatura siempre es relativa al material específico. |

| Rango industrial común | 750°C - 1300°C | Adecuado para muchos metales y cerámicas. |

| Máximo especializado | Hasta 3000°C | Alcanzable con sinterización directa para materiales refractarios. |

| Tipo de proceso | Estado sólido vs. Fase líquida | Determinado calentando por encima o por debajo de los puntos eutécticos. |

Obtenga resultados de sinterización perfectos para sus materiales y aplicaciones específicas. El horno adecuado y el control preciso de la temperatura son fundamentales para lograr la densidad, resistencia e integridad estructural que su laboratorio exige. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para una amplia gama de temperaturas y procesos de sinterización. Contacte a nuestros expertos hoy para discutir sus requisitos de sinterización y encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué papeles desempeñan los hornos de alta temperatura y los dispositivos de enfriamiento en el fragilización a 475 °C del acero inoxidable dúplex?

- ¿El revenido del acero aumenta su dureza? Descubra el compromiso esencial para obtener tenacidad

- ¿Cuáles son las condiciones para la sinterización? Logre una densidad y resistencia óptimas del material

- ¿Cuál es el material refractario en un horno de mufla? Descubra el sistema cerámico de alta temperatura

- ¿Cómo se puede eliminar la cera residual de desmoldeo de los compactos de aleación? Pasos esenciales de desaglomeración en horno para la pureza

- ¿Cuál es la función principal de un horno de calentamiento durante la etapa de laminación en caliente de Ti/Al3Ti? Aumentar la plasticidad del metal

- ¿Cómo mantiene un horno de alta temperatura la precisión en la licuefacción de biomasa? Explore la estabilidad térmica precisa

- ¿Cuál es el propósito principal de un horno mufla de alta temperatura para zirconia-alúmina? Optimizar la fase y la pureza.