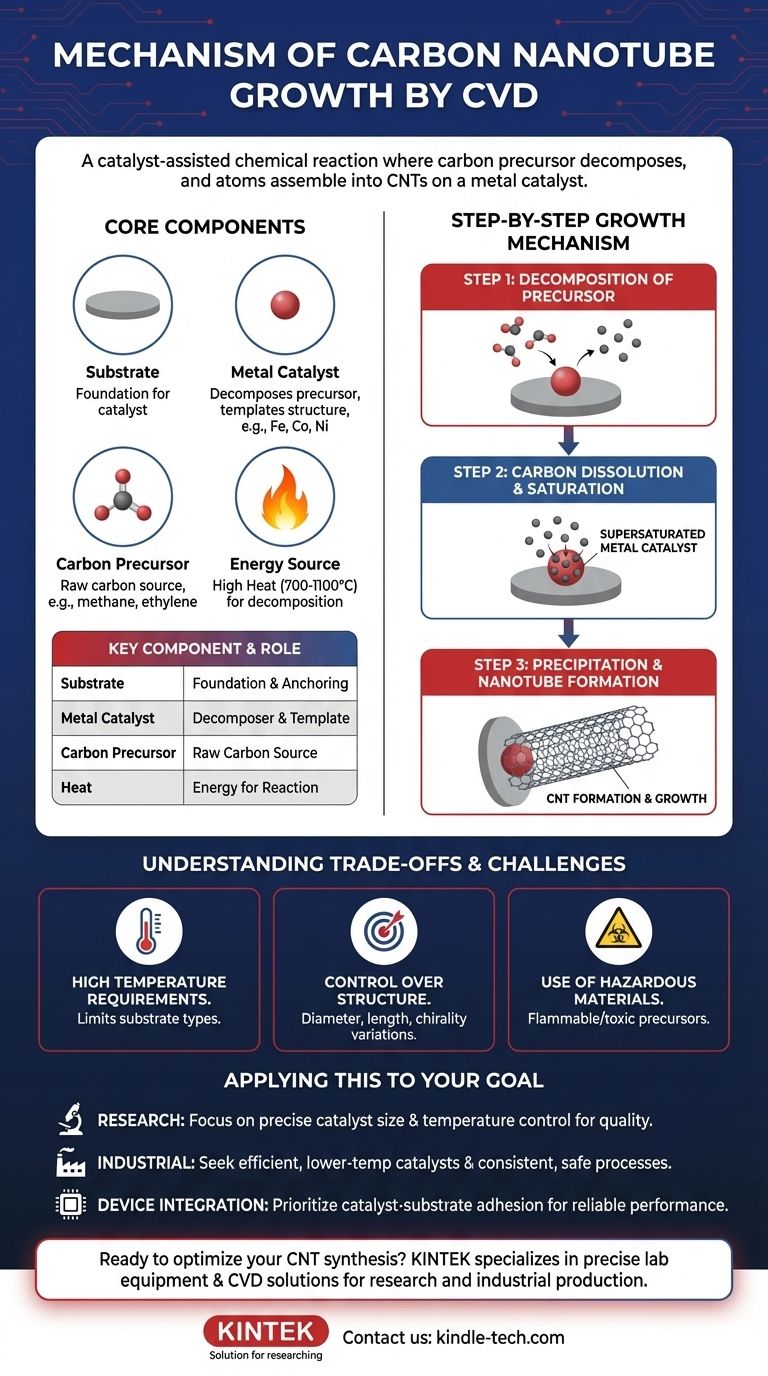

El mecanismo fundamental del crecimiento de nanotubos de carbono (NTC) mediante Deposición Química de Vapor (CVD) es una reacción química asistida por catalizador. En este proceso, un gas que contiene carbono, conocido como precursor, se calienta hasta que se descompone. Los átomos de carbono resultantes son absorbidos por partículas de catalizador metálico de tamaño nanométrico, que los ensamblan en la estructura de celosía hexagonal y cilíndrica de un nanotubo de carbono.

En esencia, la CVD para la síntesis de nanotubos no es un simple proceso de recubrimiento. Es una línea de ensamblaje controlada y de alta temperatura donde un catalizador metálico actúa tanto como un 'rompedor' para la fuente de carbono como una 'plantilla' para construir la estructura del nanotubo átomo por átomo.

Los componentes principales del proceso CVD

Para entender el mecanismo, primero debemos comprender el papel de cada componente clave. Todo el proceso tiene lugar dentro de una cámara de reacción bajo temperatura y presión controladas.

El sustrato

El sustrato sirve como base para el proceso de crecimiento. Suele ser un material estable como el dióxido de silicio que puede soportar las altas temperaturas requeridas. Su función principal es proporcionar una superficie sobre la cual el catalizador metálico pueda ser depositado y anclado.

El catalizador metálico

Este es el elemento más crítico en el proceso. Una fina capa de un catalizador metálico (comúnmente hierro, cobalto o níquel) se deposita sobre el sustrato. A altas temperaturas, esta capa se rompe en diminutas nanopartículas, cada una de las cuales se convierte en una semilla para el crecimiento de un solo nanotubo. El papel del catalizador es doble: reduce drásticamente la energía necesaria para descomponer el gas precursor, y su tamaño influye directamente en el diámetro del nanotubo resultante.

El precursor de carbono

El precursor de carbono es un gas hidrocarburo (como acetileno, etileno o metano) que se introduce en la cámara de reacción. A altas temperaturas, este gas se vuelve inestable y está listo para liberar sus átomos de carbono. Este gas es la materia prima a partir de la cual se construyen los nanotubos.

La fuente de energía (calor)

La alta temperatura, a menudo entre 700°C y 1100°C, proporciona la energía térmica necesaria para iniciar y mantener las reacciones químicas. El calor energiza las partículas del catalizador y facilita la descomposición (pirólisis) del gas precursor de carbono en la superficie del catalizador.

El mecanismo de crecimiento paso a paso

El crecimiento de un nanotubo de carbono a partir de estos componentes sigue una secuencia precisa de eventos a nanoescala.

Paso 1: Descomposición del precursor

A medida que el gas precursor fluye sobre el sustrato calentado, entra en contacto con las nanopartículas calientes del catalizador metálico. La superficie del catalizador proporciona un sitio activo que rompe eficientemente los enlaces químicos de las moléculas de gas, liberando átomos de carbono libres.

Paso 2: Disolución y saturación de carbono

Los átomos de carbono liberados se difunden o disuelven en la partícula del catalizador metálico. Este proceso continúa hasta que la nanopartícula se vuelve sobresaturada con carbono, es decir, ha absorbido más carbono del que puede retener en un equilibrio estable.

Paso 3: Precipitación y formación de nanotubos

Una vez sobresaturado, el catalizador debe expulsar el exceso de carbono. Los átomos de carbono precipitan de la partícula, pero lo hacen de manera organizada, uniéndose para formar la red grafítica hexagonal y estable. Esta precipitación forma la pared cilíndrica del nanotubo de carbono, que luego comienza a crecer hacia afuera desde la partícula del catalizador.

Comprensión de las compensaciones y los desafíos

Aunque la CVD es un método potente para el crecimiento de NTC, no está exento de desafíos. Comprender estas limitaciones es clave para una implementación exitosa.

Requisitos de alta temperatura

Las temperaturas extremadamente altas necesarias pueden dañar o limitar los tipos de sustratos que se pueden utilizar. Esto dificulta el crecimiento de NTC directamente sobre materiales sensibles como ciertos plásticos o componentes electrónicos.

Control sobre la estructura

Lograr un control preciso sobre la estructura final del nanotubo (su diámetro, longitud y disposición atómica específica (quiralidad)) sigue siendo un desafío importante. Pequeñas fluctuaciones en la temperatura o el tamaño de las partículas del catalizador pueden provocar variaciones en el producto final.

Uso de materiales peligrosos

El proceso a menudo implica gases precursores y otros productos químicos que pueden ser inflamables, explosivos o tóxicos. Esto exige estrictos protocolos de seguridad para su manipulación y eliminación a fin de proteger tanto al personal como al medio ambiente.

Aplicando esto a su objetivo

Su enfoque para la síntesis de NTC mediante CVD debe guiarse por su objetivo final.

- Si su enfoque principal es la investigación de alta pureza: Sus esfuerzos deben centrarse en el control preciso del tamaño de las partículas del catalizador y la temperatura del proceso, ya que estas variables tienen el impacto más directo en el diámetro y la calidad del nanotubo.

- Si su enfoque principal es la producción a escala industrial: El objetivo principal es encontrar catalizadores que operen eficientemente a temperaturas más bajas y diseñar un proceso que garantice resultados consistentes y repetibles, al tiempo que se gestiona la manipulación segura de los gases precursores.

- Si su enfoque principal es la integración de NTC en dispositivos: Debe priorizar la interacción entre el catalizador y el sustrato para garantizar una fuerte adhesión, lo cual es fundamental para un rendimiento fiable en aplicaciones como la electrónica y los sensores.

Al dominar estos principios fundamentales, puede controlar eficazmente la síntesis de nanotubos de carbono para una amplia gama de aplicaciones avanzadas.

Tabla resumen:

| Componente clave | Función en el crecimiento de NTC |

|---|---|

| Sustrato | Base para la deposición y anclaje del catalizador |

| Catalizador metálico | Descompone el precursor y moldea la estructura del nanotubo |

| Precursor de carbono | Proporciona los átomos de carbono brutos para el ensamblaje del nanotubo |

| Calor (700-1100°C) | Suministra energía para la descomposición del precursor y las reacciones |

¿Listo para optimizar su síntesis de nanotubos de carbono? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos —desde sistemas CVD hasta materiales catalizadores— necesarios para lograr un crecimiento de NTC controlado y de alta calidad para investigación o producción industrial. Contacte hoy mismo con nuestros expertos para discutir cómo nuestras soluciones pueden avanzar sus proyectos de ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué función cumple el equipo CVD en los recubrimientos modificados con rodio? Lograr difusión profunda y precisión microestructural

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Cuáles son las principales ventajas del depósito químico en fase vapor (CVD)? Lograr un recubrimiento de precisión para geometrías complejas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Cómo afecta la quiralidad a los nanotubos de carbono? Determina si son metálicos o semiconductores