En su esencia, el mecanismo de la Deposición Química de Vapor (CVD) es un proceso en el que precursores químicos volátiles en estado gaseoso se transforman en una película sólida de alta pureza sobre la superficie de un sustrato. Esta transformación se desencadena por una reacción química controlada dentro de una cámara de vacío, lo que provoca que el material deseado se deposite y se acumule capa por capa, uniéndose químicamente a la superficie.

La Deposición Química de Vapor no es simplemente rociar un material sobre una superficie; es una técnica de fabricación "ascendente" que construye un material sólido directamente a partir de sus componentes químicos en fase gaseosa. El mecanismo central se basa en inducir una reacción química que obliga a estos precursores gaseosos a solidificarse sobre un objetivo.

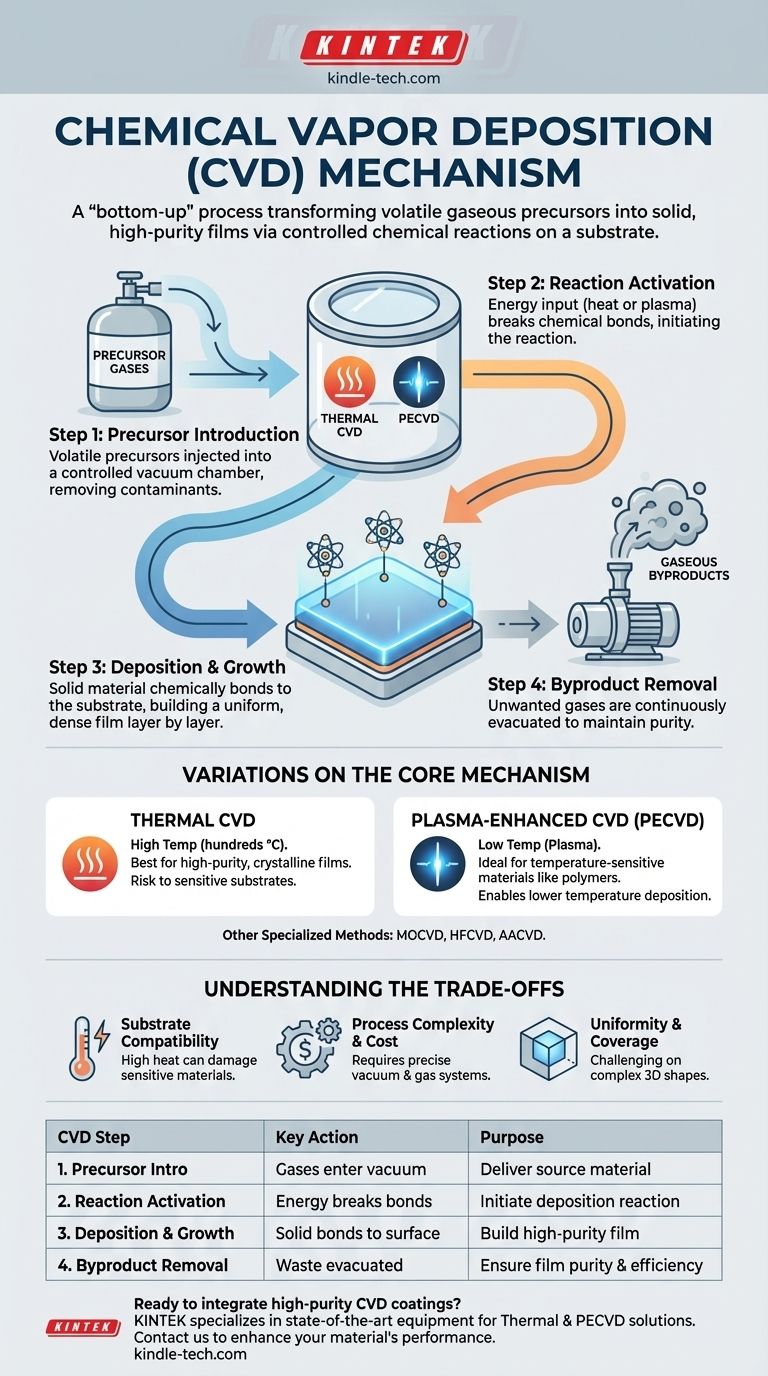

El Mecanismo de CVD: Un Desglose Paso a Paso

Para entender cómo funciona la CVD, es mejor desglosar el proceso en sus etapas fundamentales. Cada paso es crítico para controlar la calidad, el espesor y las propiedades de la película depositada final.

Paso 1: Introducción del Precursor

El proceso comienza con uno o más productos químicos volátiles, conocidos como precursores. Estos son compuestos que contienen los elementos que desea depositar.

Estos precursores se inyectan como gas en una cámara de reacción sellada, que se mantiene bajo un vacío controlado. El vacío es esencial para eliminar el aire y otros contaminantes que podrían interferir con la reacción o incorporarse como impurezas en la película final.

Paso 2: Activación de la Reacción

Una vez dentro de la cámara, los gases precursores necesitan un aporte de energía para iniciar la reacción química. Esta energía rompe los enlaces químicos dentro de las moléculas precursoras.

El método más común es la aplicación de calor, un proceso conocido como CVD Térmico. Toda la cámara, incluido el material del sustrato, se calienta a una temperatura específica que hace que los precursores se descompongan o reaccionen con otros gases.

Paso 3: Deposición y Crecimiento de la Película

A medida que los gases precursores reaccionan o se descomponen, forman un sólido no volátil. Estas partículas sólidas recién formadas se depositan luego sobre la superficie del sustrato (la pieza de trabajo que se está recubriendo).

El material no solo se "adhiere" a la superficie; forma fuertes enlaces químicos. Esto da como resultado una película densa y fuertemente adherida que crece uniformemente sobre toda la superficie expuesta, una capa atómica o molecular a la vez.

Paso 4: Eliminación de los Subproductos

La reacción química casi siempre produce subproductos gaseosos no deseados, además del material sólido deseado.

Estos gases residuales se eliminan continuamente de la cámara mediante el sistema de vacío, evitando que contaminen la película y asegurando que la reacción de deposición continúe de manera eficiente.

Variaciones del Mecanismo Central

El método utilizado para proporcionar la energía de activación en el Paso 2 define los diferentes tipos de CVD. La elección del método depende de las propiedades deseadas de la película y de la sensibilidad a la temperatura del sustrato.

CVD Térmico

Este es el enfoque clásico, que se basa en altas temperaturas (a menudo desde varios cientos hasta más de mil grados Celsius) para impulsar la reacción. Es eficaz para crear películas cristalinas de muy alta pureza.

CVD Mejorado por Plasma (PECVD)

En lugar de calor intenso, el PECVD utiliza un plasma (un gas ionizado) para energizar los gases precursores. Los iones y electrones altamente reactivos en el plasma pueden descomponer las moléculas precursoras a temperaturas mucho más bajas.

Esto hace que el PECVD sea ideal para depositar películas sobre sustratos que no pueden soportar el alto calor del CVD térmico, como plásticos o ciertos componentes electrónicos.

Otros Métodos Especializados

Existen otras variantes para satisfacer necesidades específicas. El CVD Metal-Orgánico (MOCVD) utiliza precursores metal-orgánicos, comunes en la fabricación de semiconductores. El CVD de Filamento Caliente (HFCVD) utiliza un cable calentado para descomponer catalíticamente los precursores, mientras que el CVD Asistido por Aerosol (AACVD) entrega el precursor mediante un pulverizador de aerosol.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el mecanismo de CVD no está exento de desafíos. Comprender sus limitaciones es clave para usarlo de manera efectiva.

Compatibilidad del Sustrato

Las altas temperaturas requeridas para el CVD Térmico tradicional pueden dañar o destruir sustratos sensibles al calor. Este es el principal motivo para utilizar alternativas de baja temperatura como el PECVD, incluso si a veces resulta en una película de calidad ligeramente inferior.

Complejidad y Costo del Proceso

El CVD es un proceso de alta precisión que requiere costosas cámaras de vacío, sistemas de suministro de gas y electrónica de control. Los propios productos químicos precursores también pueden ser costosos, tóxicos o difíciles de manipular de forma segura.

Uniformidad y Cobertura

Aunque el CVD es conocido por producir recubrimientos uniformes, garantizar esa uniformidad en formas tridimensionales complejas puede ser un desafío. La dinámica del flujo de gas y los gradientes de temperatura dentro de la cámara deben gestionarse cuidadosamente.

Cómo Aplicar Esto a Su Proyecto

El mecanismo de CVD específico que elija debe estar dictado por el objetivo principal de su material o componente.

- Si su enfoque principal es la máxima pureza y calidad de la película: El CVD térmico es a menudo la opción superior, ya que las altas temperaturas permiten el crecimiento de películas altamente ordenadas y con pocos defectos, razón por la cual es un método líder para producir grafeno de alto rendimiento.

- Si su enfoque principal es recubrir un material sensible a la temperatura: El CVD mejorado por plasma (PECVD) es el enfoque necesario, ya que permite que la deposición ocurra a temperaturas lo suficientemente bajas como para proteger materiales como polímeros o componentes electrónicos preexistentes.

- Si su enfoque principal es mejorar la durabilidad de la superficie: Cualquier método de CVD puede funcionar, ya que el beneficio clave es el fuerte enlace químico que crea un recubrimiento mucho más robusto que un simple proceso de deposición física.

En última instancia, el mecanismo de CVD es una herramienta versátil y fundamental para la ingeniería de materiales a escala atómica.

Tabla Resumen:

| Paso de CVD | Acción Clave | Propósito |

|---|---|---|

| 1. Introducción del Precursor | Gases volátiles entran en una cámara de vacío. | Suministrar material fuente para la película. |

| 2. Activación de la Reacción | La energía (calor, plasma) rompe los enlaces químicos. | Iniciar la reacción de deposición. |

| 3. Deposición y Crecimiento | El material sólido se une a la superficie del sustrato. | Construir una película adherente de alta pureza capa por capa. |

| 4. Eliminación de Subproductos | Los residuos gaseosos son evacuados por el sistema de vacío. | Asegurar la pureza de la película y la eficiencia del proceso. |

¿Listo para integrar recubrimientos CVD de alta pureza en los procesos de su laboratorio?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de última generación y consumibles para todas sus necesidades de deposición. Ya sea que requiera la máxima pureza del CVD Térmico o la versatilidad del CVD Mejorado por Plasma (PECVD) para sustratos sensibles a la temperatura, nuestras soluciones están diseñadas para ofrecer películas robustas y uniformes con una fuerte adhesión química.

Deje que nuestros expertos le ayuden a seleccionar el mecanismo de CVD perfecto para su proyecto. Contacte con KINTEK hoy mismo para discutir cómo nuestro equipo puede mejorar el rendimiento y la durabilidad de su material.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el papel de un reactor HFCVD en la síntesis de diamante dopado con boro? Guía experta sobre la activación de gases de diamante

- ¿Qué es el tiempo de deposición? Domine la clave del espesor y la calidad de las películas delgadas

- ¿Qué condiciones ambientales específicas proporciona un reactor CVD de grado industrial? Dominio de la uniformidad del recubrimiento

- ¿Cómo afecta el CO2 a la calidad del diamante CVD? Lograr mayor pureza y propiedades ópticas superiores

- ¿Cuáles son los pasos de la deposición química de vapor? Una guía del proceso CVD de 7 pasos

- ¿Cuál es el método químico para sintetizar nanotubos de carbono? Domina la CVD para una producción escalable y de alta calidad

- ¿Cuál es el principio del sputtering de RF? Habilitando la deposición de películas delgadas de materiales aislantes

- ¿Cómo se sintetizan los nanomateriales mediante deposición química de vapor? Una guía paso a paso para la fabricación de abajo hacia arriba (Bottom-Up)