En su esencia, un horno de mufla funciona según el principio de calentamiento eléctrico indirecto dentro de una cámara térmicamente aislada. Utiliza elementos calefactores resistivos para calentar el interior de la cámara, que luego irradia calor uniformemente sobre la muestra. Este mecanismo asegura que el material se caliente en un ambiente limpio y controlado, completamente aislado de los elementos calefactores y de cualquier contaminante potencial.

El término "mufla" se refiere a la característica definitoria del horno: una cámara separada y aislada que aísla la muestra de la fuente de calor directa. Esto asegura un calentamiento uniforme y previene la contaminación, que es el propósito principal del horno.

Cómo un horno de mufla genera y controla el calor

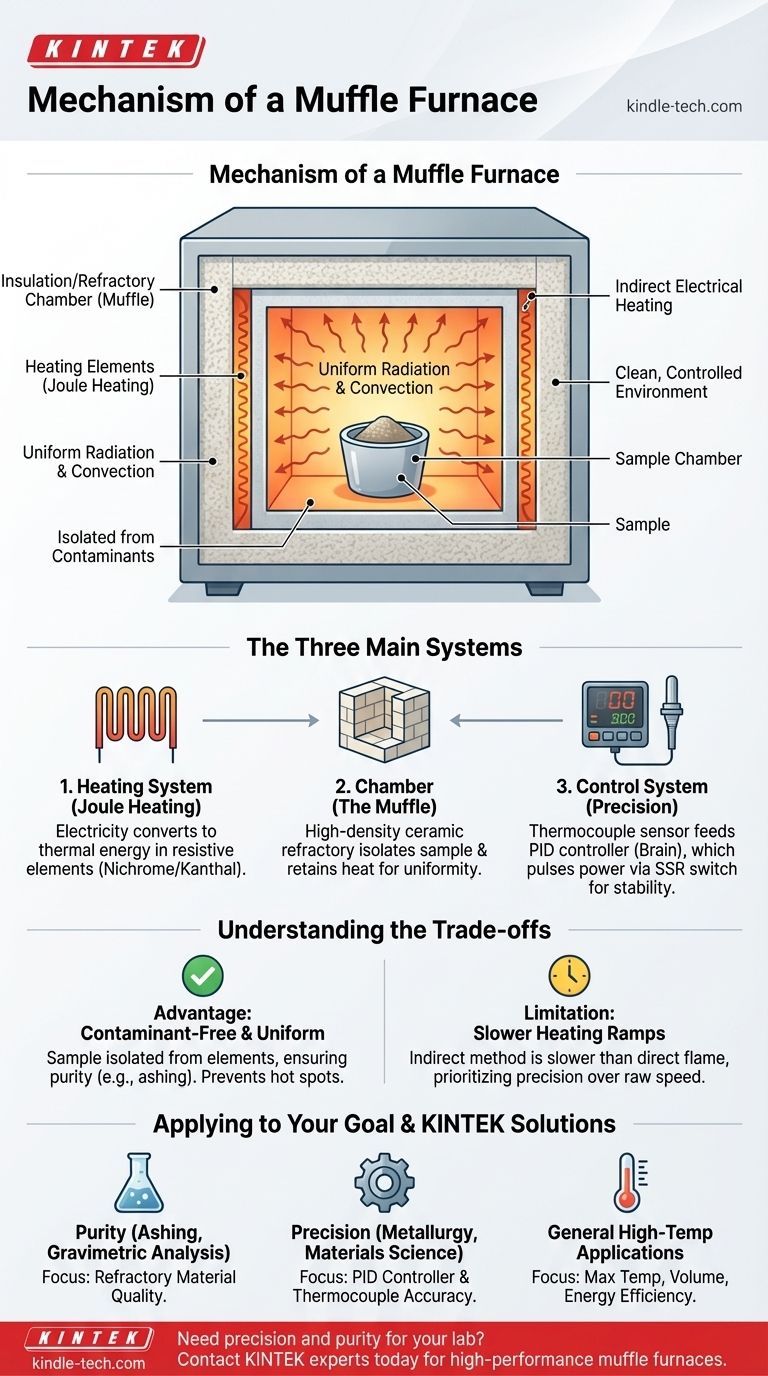

Todo el proceso es un bucle de retroalimentación que involucra tres sistemas principales: el sistema de calentamiento, la cámara (mufla) y el sistema de control. Cada uno desempeña un papel distinto en el logro de temperaturas precisas y altas.

El principio: Conversión de electricidad en calor

Un horno de mufla genera calor utilizando el principio del calentamiento Joule, también conocido como calentamiento resistivo.

Se hace pasar una corriente eléctrica a través de elementos calefactores de alta resistencia, típicamente hechos de materiales como Nicromo o Kanthal. A medida que la corriente encuentra esta resistencia, la energía eléctrica se convierte directamente en energía térmica, lo que hace que los elementos se pongan al rojo vivo.

La cámara: La "mufla" aislante

Los elementos calefactores se colocan alrededor del exterior de la cámara principal, pero no dentro de ella. Esta cámara es la "mufla".

Está construida con materiales refractarios de alta densidad y resistentes al calor, como ladrillos o fibras cerámicas. Este material cumple dos funciones críticas: puede soportar temperaturas extremas y evita que el calor escape, asegurando la eficiencia energética.

La transferencia: Calentamiento uniforme por radiación

Los elementos calientes calientan las paredes de la cámara de mufla. Estas paredes supercalentadas transfieren energía térmica a la muestra colocada en el interior principalmente a través de radiación y convección.

Este método indirecto es crucial porque asegura que toda la muestra se caliente uniformemente por todos los lados, evitando puntos calientes que podrían ocurrir con el calentamiento directo.

El sistema de control: Logrando precisión

La utilidad de un horno de mufla proviene de su capacidad para mantener una temperatura precisa. Esto se gestiona mediante un sofisticado sistema de control electrónico.

El sensor: El termopar

Un termopar, un sensor de temperatura altamente sensible, se coloca dentro de la cámara para monitorear constantemente la temperatura interna. Envía estos datos al controlador principal en tiempo real.

El cerebro: El controlador PID

El "cerebro" del horno es el controlador PID (Proporcional-Integral-Derivativo). Este microprocesador compara continuamente la temperatura real del termopar con la temperatura deseada establecida por el usuario (el punto de ajuste).

Basándose en la diferencia, el controlador PID calcula exactamente cuánta potencia debe enviarse a los elementos calefactores.

El interruptor: El relé de estado sólido (SSR)

El controlador PID no alimenta los elementos directamente. En su lugar, envía señales a un interruptor de alta potencia, a menudo un relé de estado sólido (SSR) o contactor.

Este relé pulsa rápidamente la energía a los elementos calefactores, encendiéndolos y apagándolos muchas veces por segundo para mantener la temperatura objetivo con una estabilidad increíble.

Comprendiendo las compensaciones

El diseño de un horno de mufla es el resultado directo de compensaciones de ingeniería específicas centradas en la pureza y la precisión sobre la velocidad bruta.

La ventaja: Un ambiente libre de contaminantes

El beneficio clave del diseño de mufla es el aislamiento. En los hornos históricos de combustible, la mufla era una barrera física que protegía la muestra del hollín y los subproductos de la combustión. En los hornos eléctricos modernos, aísla la muestra de cualquier posible descamación o desgasificación de los propios elementos calefactores.

La limitación: Rampas de calentamiento más lentas

Debido a que el calentamiento es indirecto (los elementos calientan la cámara, que calienta la muestra), el tiempo inicial para alcanzar una temperatura alta puede ser más lento que con métodos como la inducción o el calentamiento directo con llama. Sin embargo, esta compensación se acepta para obtener una uniformidad de temperatura superior y un ambiente limpio.

Aplicando esto a su objetivo

Comprender el mecanismo le ayuda a identificar las características que más importan para su aplicación específica.

- Si su enfoque principal es la pureza del material (por ejemplo, calcinación, análisis gravimétrico): La calidad e integridad del material refractario de la cámara de mufla es el factor más crítico.

- Si su enfoque principal es el tratamiento térmico preciso (por ejemplo, metalurgia, ciencia de materiales): La sofisticación del controlador PID y la precisión del termopar son primordiales.

- Si su enfoque principal son las aplicaciones generales de alta temperatura: La temperatura máxima de funcionamiento, el volumen de la cámara y la eficiencia energética serán sus puntos clave de decisión.

En última instancia, el horno de mufla es una herramienta indispensable precisamente porque su mecanismo prioriza un ambiente de calentamiento controlado, limpio y uniforme.

Tabla resumen:

| Componente | Función | Característica clave |

|---|---|---|

| Elementos calefactores | Generan calor mediante resistencia eléctrica (calentamiento Joule) | Hechos de Nicromo/Kanthal; calientan las paredes de la cámara |

| Cámara de mufla | Cámara aislada que contiene la muestra | Hecha de cerámica refractaria; asegura calentamiento uniforme y aislamiento |

| Transferencia de calor | Transfiere calor a la muestra | Principalmente por radiación para una distribución uniforme de la temperatura |

| Sistema de control (PID) | Mantiene una temperatura precisa | Utiliza retroalimentación del termopar para ajustar la potencia a través de un relé de estado sólido |

¿Necesita un horno de mufla que garantice precisión y pureza para su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de mufla diseñados para aplicaciones críticas como calcinación, tratamiento térmico y pruebas de materiales. Nuestros hornos ofrecen el ambiente libre de contaminantes y el control preciso de la temperatura que su investigación exige.

Contacte a nuestros expertos hoy para encontrar el horno de mufla perfecto para las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es el rango de temperatura de un horno mufla de laboratorio? Encuentre el modelo adecuado para su aplicación

- ¿Afecta la capacidad calorífica al punto de fusión? Desentrañando las diferencias clave en las propiedades térmicas

- ¿Por qué la fusión requiere energía? Descubra la ciencia del calor latente y los cambios de fase

- ¿Cuál es el uso del horno de mufla en la industria alimentaria? Esencial para un análisis preciso de cenizas en alimentos

- ¿Qué sucede en el horno mufla? Logre un procesamiento puro y uniforme a alta temperatura