El método de recubrimiento de película delgada no es una técnica única, sino una categoría de procesos utilizados para aplicar una capa muy delgada de material sobre una superficie, o "sustrato". Estos métodos se dividen ampliamente en dos familias: el "recubrimiento húmedo" a base de líquido y el "recubrimiento seco" o deposición a base de vapor. Los métodos de recubrimiento húmedo comerciales más comunes incluyen slot-die, huecograbado y recubrimiento por rodillo inverso, mientras que la deposición de vapor implica procesos que construyen la película átomo por átomo.

La conclusión crítica es que no existe un método "mejor" único. La elección depende enteramente de hacer coincidir el proceso con los requisitos específicos del material de recubrimiento, el espesor de película deseado, la velocidad de producción y la aplicación del producto final.

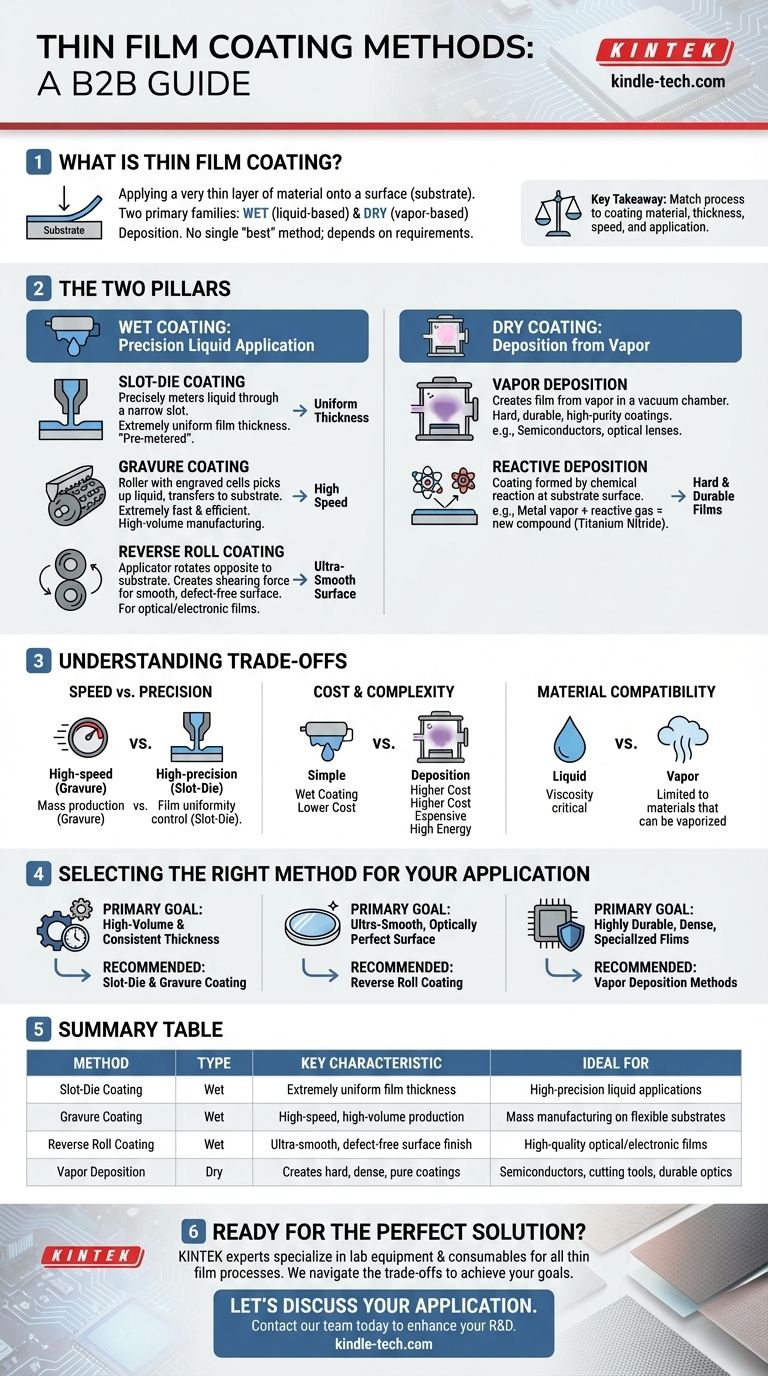

Los dos pilares del recubrimiento de película delgada

Para comprender la aplicación de películas delgadas, es esencial diferenciar entre los dos enfoques principales: aplicar un líquido que luego se seca, o depositar un material sólido a partir de un vapor.

Métodos de recubrimiento húmedo: aplicación de líquidos de precisión

El recubrimiento húmedo implica aplicar una solución líquida sobre un sustrato y luego secarla para dejar una película sólida. Esto es común para polímeros, adhesivos y capas ópticas en materiales flexibles como películas plásticas o papel.

Recubrimiento Slot-Die

Un recubridor slot-die dosifica y aplica con precisión el líquido a través de una ranura estrecha y mecanizada directamente sobre el sustrato en movimiento.

Este método es muy valorado por su capacidad para producir espesores de película extremadamente uniformes en todo el ancho del sustrato. Es una técnica "pre-dosificada", lo que significa que la cantidad de recubrimiento se determina antes de su aplicación.

Recubrimiento por huecograbado

El recubrimiento por huecograbado utiliza un rodillo grabado con un patrón de celdas muy pequeñas. Este rodillo recoge el líquido de recubrimiento, una cuchilla raspa el exceso, y el rodillo transfiere el líquido de sus celdas al sustrato.

Es un método extremadamente rápido y eficiente, lo que lo hace ideal para la fabricación de alto volumen. El volumen de líquido transferido se controla por el tamaño y la densidad de las celdas en el rodillo.

Recubrimiento por rodillo inverso

Esta técnica utiliza una serie de rodillos para dosificar y aplicar una capa de recubrimiento altamente uniforme. Crucialmente, el rodillo aplicador gira en la dirección opuesta al sustrato en movimiento.

Esta acción "inversa" crea una fuerza de cizallamiento que alisa el líquido, lo que resulta en un acabado superficial excepcionalmente liso y sin defectos. A menudo se utiliza para películas ópticas o electrónicas de alta calidad donde la calidad de la superficie es primordial.

Métodos de recubrimiento en seco: deposición a partir de vapor

El recubrimiento en seco, o deposición, implica crear una película a partir de material en fase de vapor dentro de una cámara de vacío. Esto es estándar para crear recubrimientos duros, duraderos o altamente puros como los de obleas de semiconductores, herramientas de corte y lentes ópticas.

Deposición reactiva

La deposición reactiva es un proceso en el que el recubrimiento se forma mediante una reacción química en la superficie del sustrato.

Por ejemplo, un material fuente metálico (como el titanio) se vaporiza en presencia de un gas reactivo (como el nitrógeno). El metal y el gas reaccionan para formar un nuevo compuesto (nitruro de titanio) directamente sobre el producto, creando una película muy dura y duradera. Esto es a menudo una subcategoría de la deposición física o química de vapor.

Comprender las compensaciones

Elegir un método de recubrimiento implica equilibrar prioridades contrapuestas. Una decisión experta requiere comprender las compensaciones inherentes de cada técnica.

Velocidad vs. Precisión

Los métodos de alta velocidad como el recubrimiento por huecograbado son excelentes para la producción en masa, pero pueden ofrecer menos control sobre la uniformidad de la película en comparación con el método slot-die, más lento y preciso.

Costo y complejidad

Los sistemas de recubrimiento húmedo son generalmente menos complejos y tienen un menor costo de capital que los sistemas de deposición de vapor. La deposición requiere cámaras de vacío costosas, materiales fuente de alta pureza y una entrada de energía significativa, pero puede crear películas que son imposibles de hacer con recubrimiento húmedo.

Compatibilidad de materiales

Las propiedades del líquido de recubrimiento, especialmente su viscosidad (espesor), son críticas. Un líquido de baja viscosidad que funciona bien para el recubrimiento por huecograbado podría no ser adecuado para un sistema slot-die. De manera similar, la deposición se limita a materiales que pueden ser vaporizados o "pulverizados".

Selección del método adecuado para su aplicación

Su elección final está dictada por el objetivo final. Una comprensión clara de su objetivo principal le guiará al proceso correcto.

- Si su enfoque principal es la producción de alto volumen con un espesor constante: El recubrimiento slot-die y por huecograbado suelen ser las opciones más efectivas para aplicaciones líquidas.

- Si su enfoque principal es lograr una superficie ultra lisa y ópticamente perfecta: El recubrimiento por rodillo inverso proporciona un control excepcional sobre la calidad de la superficie.

- Si su enfoque principal es crear películas electrónicas altamente duraderas, densas o especializadas: Los métodos de deposición de vapor son el estándar de la industria para el rendimiento y la pureza.

Comprender estas diferencias fundamentales le permite seleccionar un proceso de recubrimiento que se alinee perfectamente con sus objetivos técnicos y comerciales.

Tabla resumen:

| Método | Tipo | Característica clave | Ideal para |

|---|---|---|---|

| Recubrimiento Slot-Die | Húmedo | Espesor de película extremadamente uniforme | Aplicaciones líquidas de alta precisión |

| Recubrimiento por huecograbado | Húmedo | Producción de alta velocidad y alto volumen | Fabricación en masa sobre sustratos flexibles |

| Recubrimiento por rodillo inverso | Húmedo | Acabado superficial ultra liso y sin defectos | Películas ópticas/electrónicas de alta calidad |

| Deposición de vapor | Seco | Crea recubrimientos duros, densos y puros | Semiconductores, herramientas de corte, ópticas duraderas |

¿Listo para encontrar la solución perfecta de recubrimiento de película delgada para su laboratorio?

Elegir el método correcto es fundamental para el éxito de su proyecto. Los expertos de KINTEK se especializan en equipos y consumibles de laboratorio para todos los procesos de recubrimiento de película delgada. Podemos ayudarle a navegar por las compensaciones entre velocidad, precisión y compatibilidad de materiales para lograr sus objetivos técnicos y comerciales.

Hablemos de su aplicación. Contacte a nuestro equipo hoy para obtener asesoramiento personalizado y descubrir cómo nuestras soluciones pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura

- ¿Cuál es la velocidad de PECVD? Logre una deposición de alta velocidad y baja temperatura para su laboratorio

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura