La sinterización por microondas es un proceso térmico de alta velocidad que utiliza radiación de microondas para calentar y compactar un material en polvo en una masa sólida. A diferencia de un horno convencional que calienta de afuera hacia adentro, la energía de microondas penetra el material y genera calor volumétricamente, creando un aumento de temperatura rápido y uniforme desde el interior.

La ventaja principal de la sinterización por microondas sobre los métodos convencionales es su capacidad para calentar los materiales internamente. Esta diferencia fundamental conduce a tiempos de procesamiento drásticamente más rápidos, una uniformidad de temperatura superior y una mayor eficiencia energética, cambiando fundamentalmente la economía y la calidad de la producción de materiales.

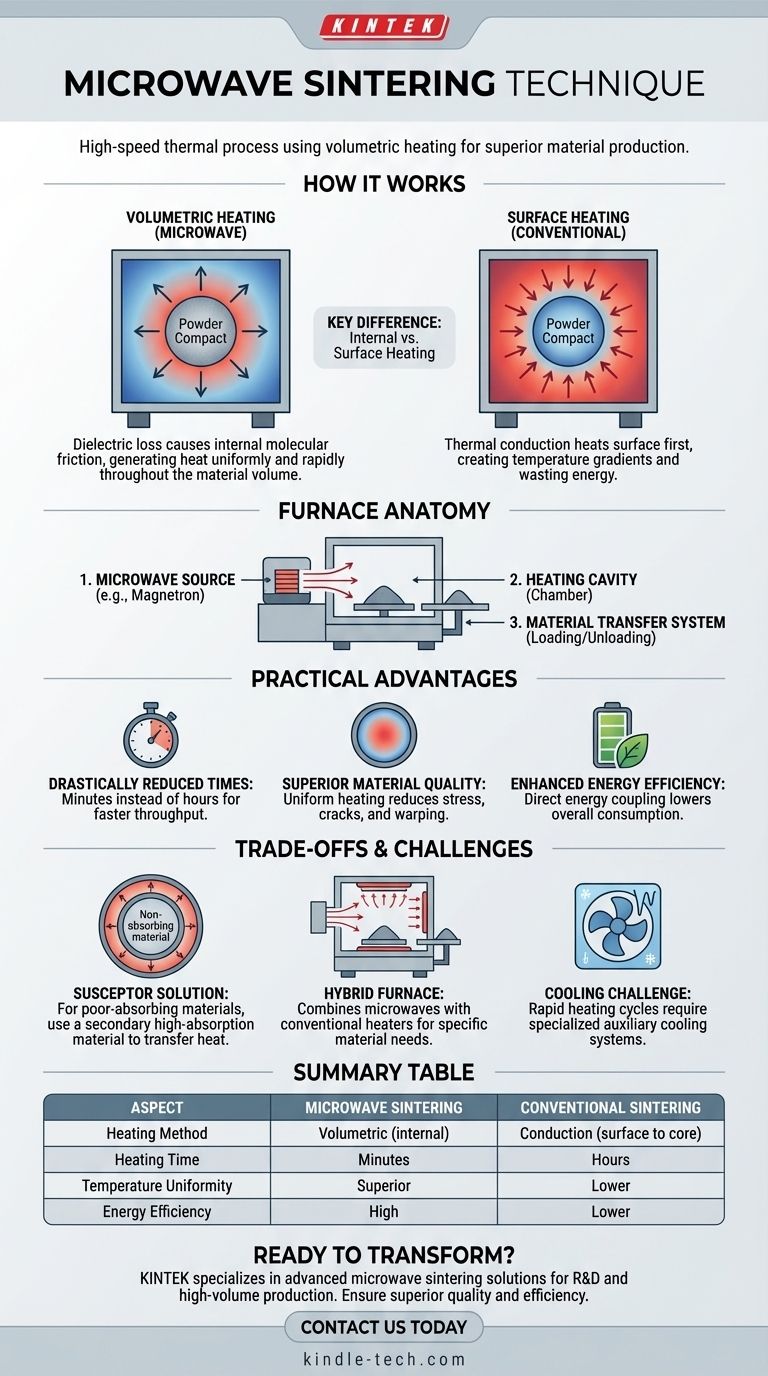

Cómo funciona fundamentalmente la sinterización por microondas

La sinterización es el proceso de convertir un polvo en una pieza sólida mediante calor y presión, todo por debajo del punto de fusión del material. La sinterización por microondas logra esto con un mecanismo de calentamiento único.

De la radiación al calor interno

El proceso aprovecha un principio llamado pérdida dieléctrica. Cuando se exponen a un campo electromagnético de microondas, ciertos materiales experimentan fricción a nivel molecular mientras su estructura interna intenta alinearse con el campo que cambia rápidamente.

Esta fricción interna genera calor directa y simultáneamente en todo el volumen del material. Es el mismo principio que calienta los alimentos en un horno microondas doméstico, pero aplicado con precisión industrial a materiales como las cerámicas.

La diferencia clave: Calentamiento volumétrico frente a superficial

Un horno convencional se basa en la conducción térmica. Calienta primero la superficie exterior del material, y ese calor debe viajar lentamente hacia el núcleo. Esto crea un gradiente de temperatura significativo, es lento y desperdicia energía calentando la cámara del horno.

La sinterización por microondas proporciona calentamiento volumétrico. Al generar calor en todas partes a la vez, casi elimina los gradientes de temperatura internos, reduce el estrés térmico y acorta el ciclo de calentamiento de horas a minutos.

La anatomía de un horno de microondas

Un horno de sinterización por microondas típico consta de tres partes principales:

- Una fuente de microondas (como un magnetrón) para generar la radiación.

- Una cavidad o cámara de calentamiento donde se coloca el material.

- Un sistema de transferencia de material para cargar y descargar, lo que permite el procesamiento por lotes o continuo.

Estos hornos pueden diseñarse para operar bajo una atmósfera controlada o al vacío, dependiendo de los requisitos del material.

Las ventajas prácticas de la velocidad y la uniformidad

El mecanismo de calentamiento único de la sinterización por microondas se traduce directamente en importantes beneficios operativos.

Tiempos de sinterización drásticamente reducidos

Debido a que el material se calienta instantáneamente desde el interior, el tiempo necesario para alcanzar la temperatura de sinterización objetivo se reduce drásticamente. Esta rápida tasa de calentamiento es la ventaja más celebrada, ya que aumenta significativamente el rendimiento de la producción.

Calidad superior del material

El calentamiento uniforme minimiza la diferencia de temperatura entre la superficie y el núcleo de la pieza. Esto reduce el riesgo de tensiones internas, grietas o deformaciones, lo que da como resultado un producto final más consistente y estructuralmente sólido.

Eficiencia energética mejorada

Al entregar energía directamente al material que necesita calentarse, la sinterización por microondas es mucho más eficiente que calentar toda la cámara de un horno convencional. Este acoplamiento directo de la energía reduce el consumo general y disminuye los costos operativos.

Comprensión de las compensaciones y los desafíos

Aunque es potente, la sinterización por microondas no es una solución universal. Comprender sus limitaciones es fundamental para una implementación exitosa.

La solución del susceptor para materiales no absorbentes

No todos los materiales responden eficazmente a la energía de microondas, especialmente a temperaturas más bajas. Un ejemplo común es la zirconia monoclínica.

Para estos materiales, se utiliza un susceptor. Un susceptor es un material secundario con alta absorción de microondas (como el carburo de silicio) que se coloca en el horno con el material objetivo. El susceptor se calienta rápidamente y transfiere su energía térmica al material no absorbente a través de la radiación y conducción tradicionales.

El enfoque del horno híbrido

Otra solución para materiales de baja absorción es un horno híbrido. Este diseño combina la energía de microondas con elementos calefactores eléctricos convencionales. Los calentadores convencionales elevan la temperatura del material hasta un punto en el que comienza a absorber eficazmente la energía de microondas, momento en el que las microondas se encargan del calentamiento volumétrico rápido.

El desafío de la refrigeración

El rápido ciclo de calentamiento puede crear un nuevo cuello de botella: la refrigeración. El equipo especializado puede calentarse mucho, y la gestión de este calor para permitir la extracción segura y oportuna de las piezas sinterizadas puede requerir sistemas de refrigeración auxiliares, lo que añade complejidad al proceso general.

Tomar la decisión correcta para su aplicación

Seleccionar el método de sinterización correcto depende completamente de su material específico y sus objetivos de producción.

- Si su enfoque principal es la producción de gran volumen y la velocidad: La sinterización por microondas es una excelente opción debido a sus ciclos de calentamiento increíblemente rápidos.

- Si está trabajando con geometrías complejas o materiales propensos al estrés térmico: El calentamiento uniforme e interno de las microondas proporciona una integridad de pieza superior y reduce las tasas de fallos.

- Si su material tiene una baja absorción de microondas: Debe estar preparado para utilizar un susceptor o invertir en un horno híbrido, lo que añade variables de proceso y coste.

Al comprender sus principios y limitaciones, puede aprovechar la sinterización por microondas para lograr propiedades de material superiores con una eficiencia inigualable.

Tabla de resumen:

| Aspecto | Sinterización por microondas | Sinterización convencional |

|---|---|---|

| Método de calentamiento | Volumétrico (interno) | Conducción (de la superficie al núcleo) |

| Tiempo de calentamiento | Minutos | Horas |

| Uniformidad de la temperatura | Superior (gradientes reducidos) | Inferior (gradientes significativos) |

| Eficiencia energética | Alta (calentamiento directo del material) | Menor (se requiere calentamiento de la cámara) |

¿Listo para transformar las capacidades de procesamiento de materiales de su laboratorio?

En KINTEK, nos especializamos en equipos de laboratorio avanzados, incluidas soluciones de sinterización por microondas. Nuestros hornos están diseñados para ofrecer el calentamiento rápido y uniforme que acelera su I+D y producción, al tiempo que garantiza una calidad de material superior y eficiencia energética.

Ya sea que esté trabajando con cerámicas, geometrías complejas o producción de gran volumen, KINTEK tiene la experiencia y la tecnología para satisfacer sus necesidades específicas de sinterización.

¡Contáctenos hoy para discutir cómo un sistema de sinterización por microondas KINTEK puede mejorar la eficiencia y el rendimiento de su laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cuál es la función de un horno de porcelana? Cocción de precisión para restauraciones dentales realistas

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cuáles son las cinco aplicaciones de la soldadura? De la electrónica al arte, domine la unión de materiales

- ¿Cuál es el punto de fusión del tungsteno en el vacío? El límite real es la sublimación, no la fusión

- ¿A qué temperatura se cuece la porcelana? Una guía para ciclos de cocción dental precisos