El objetivo principal del revenido es aumentar la tenacidad y la ductilidad de un metal endurecido, especialmente el acero. Después de un proceso llamado temple que hace que el acero sea extremadamente duro, también se vuelve muy quebradizo y propenso a romperse. El revenido es el paso de seguimiento crucial que reduce esta fragilidad, creando un producto final más duradero y resistente.

Después de endurecer el acero a su máxima resistencia, a menudo es demasiado frágil para un uso práctico. El revenido es el proceso controlado de sacrificar una pequeña cantidad de esa dureza máxima para obtener una ganancia significativa y necesaria en tenacidad, previniendo fallas catastróficas bajo tensión.

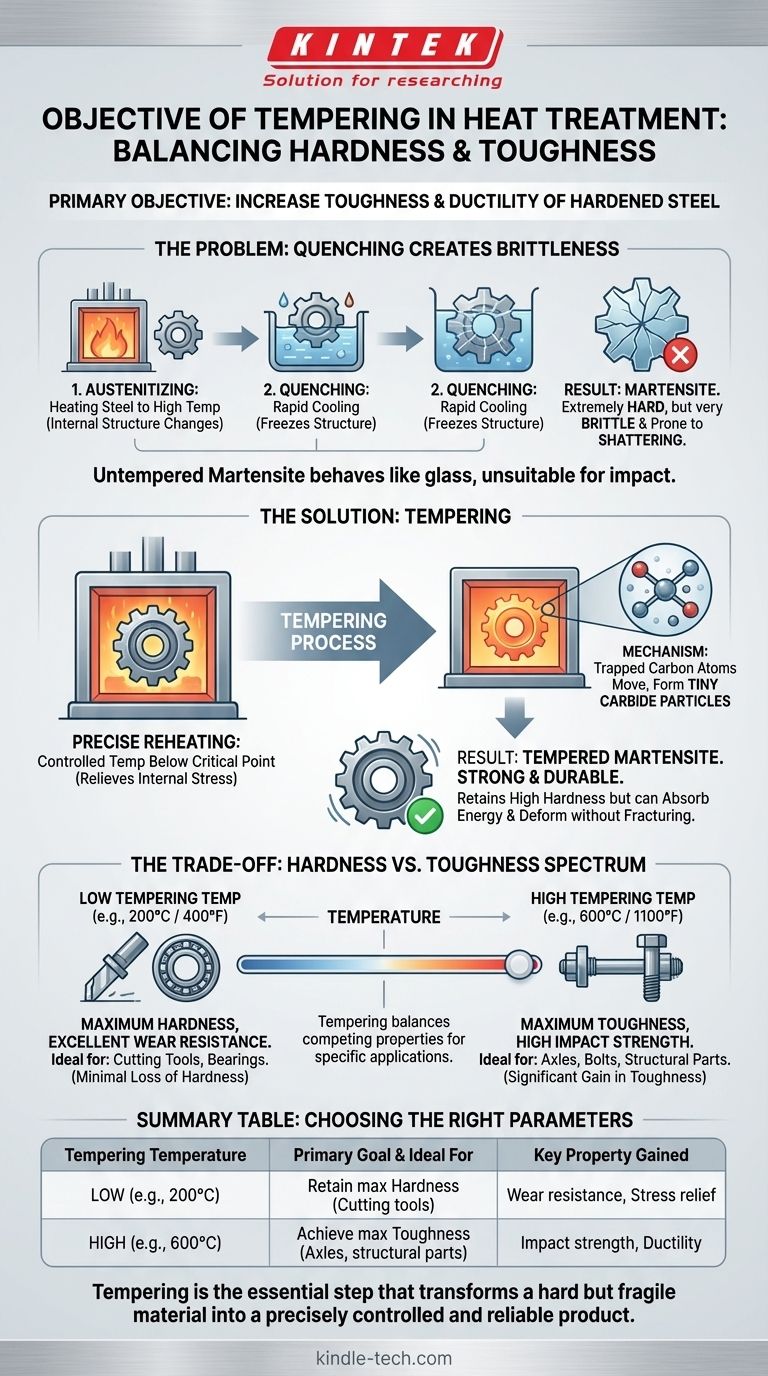

El Problema: Por Qué el Acero Endurecido Necesita Revenido

Para comprender el revenido, primero debe comprender el proceso que lo precede: el temple. Estos dos procedimientos trabajan juntos para lograr propiedades mecánicas específicas que ninguno puede lograr por sí solo.

El Proceso de Temple y la Martensita

El viaje comienza calentando el acero a una temperatura muy alta (un proceso llamado austenización), donde su estructura cristalina interna cambia. Si el acero se enfría muy rápidamente, o se templa, en un medio como agua o aceite, esta nueva estructura se congela en su lugar.

Esta nueva microestructura ultradura se llama martensita. Es increíblemente fuerte y dura debido a las inmensas tensiones internas creadas al atrapar átomos de carbono dentro de los cristales de hierro.

La Fragilidad de la Martensita

Si bien la martensita proporciona una dureza y resistencia al desgaste excepcionales, tiene un precio muy alto: fragilidad extrema. Una pieza hecha de acero martensítico sin revenir se comporta de manera muy parecida al vidrio. Puede soportar una inmensa fuerza de compresión, pero se romperá repentinamente si se somete a un impacto fuerte o a una fuerza de flexión.

Esto hace que el material no sea adecuado para la mayoría de las aplicaciones del mundo real, desde componentes automotrices hasta herramientas, donde un cierto grado de flexibilidad y resistencia al impacto es esencial.

Cómo el Revenido Resuelve el Problema

El revenido es un proceso de recalentamiento preciso diseñado para aliviar las tensiones internas atrapadas dentro de la estructura martensítica, transformando el material frágil en uno tenaz y utilizable.

El Mecanismo de Revenido

Después del temple, la pieza endurecida se recalienta a una temperatura específica, siempre por debajo de la temperatura crítica utilizada para el endurecimiento inicial. Se mantiene a esta temperatura de revenido durante un tiempo determinado y luego se deja enfriar.

Este calentamiento controlado da a los átomos de carbono atrapados suficiente energía para moverse ligeramente y formar partículas diminutas y bien dispersas de un compuesto llamado carburo.

Las Propiedades Resultantes

Este cambio a nivel micro tiene un efecto profundo en las propiedades macro del material. La liberación de las tensiones internas y la formación de estos precipitados de carburo aumentan significativamente la tenacidad y la ductilidad del acero.

La estructura final, conocida como martensita revenida, ya no es propensa a romperse. Conserva un alto grado de dureza y resistencia, pero ahora puede absorber energía y deformarse ligeramente bajo carga sin fracturarse.

Comprender las Compensaciones

El revenido no es un proceso único para todos. Es una herramienta para lograr un equilibrio preciso entre dos propiedades en competencia: dureza y tenacidad.

El Espectro de Dureza vs. Tenacidad

Existe una compensación directa y predecible controlada por la temperatura de revenido.

- Temperaturas de Revenido Bajas (p. ej., 200°C / 400°F): Resultan en una pérdida mínima de dureza, manteniendo una excelente resistencia al desgaste mientras se añade suficiente tenacidad para evitar el astillamiento. Esto es ideal para herramientas de corte.

- Temperaturas de Revenido Altas (p. ej., 600°C / 1100°F): Resultan en una reducción significativa de la dureza, pero una ganancia masiva en tenacidad y ductilidad. Esto es perfecto para componentes estructurales como ejes o pernos que deben soportar altos impactos.

Revenido vs. Otros Tratamientos

Es fundamental no confundir el revenido con otros tratamientos térmicos. Por ejemplo, el recocido también implica calentar un metal, pero su objetivo es lograr la máxima suavidad y maquinabilidad, borrando efectivamente los efectos del endurecimiento. El revenido, en contraste, refina las propiedades creadas por el endurecimiento.

Tomar la Decisión Correcta para Su Objetivo

La decisión de revenir y los parámetros específicos utilizados están dictados enteramente por la aplicación prevista del componente.

- Si su enfoque principal es la máxima resistencia al desgaste y retención del filo: Utilice temple seguido de un revenido a baja temperatura para aliviar la tensión sin sacrificar una dureza significativa.

- Si su enfoque principal es una alta resistencia al impacto y durabilidad: Utilice temple seguido de un revenido a alta temperatura para lograr la mejor tenacidad posible, incluso a costa de algo de dureza.

- Si su enfoque principal es hacer que el metal sea lo más blando posible para dar forma o mecanizar: El recocido es el proceso correcto, no el temple y revenido.

En última instancia, el revenido es el paso de ingeniería esencial que transforma un material duro pero frágil en uno con un equilibrio preciso y confiable de resistencia y durabilidad.

Tabla Resumen:

| Temperatura de Revenido | Objetivo Principal | Ideal Para | Propiedad Clave Ganada |

|---|---|---|---|

| Baja (p. ej., 200°C / 400°F) | Retener la dureza máxima | Herramientas de corte, rodamientos | Resistencia al desgaste, alivio de tensión |

| Alta (p. ej., 600°C / 1100°F) | Lograr tenacidad máxima | Ejes, pernos, piezas estructurales | Resistencia al impacto, ductilidad |

¿Listo para lograr las propiedades de material perfectas para sus componentes?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de tratamiento térmico controlados como el revenido. Ya sea que esté desarrollando herramientas de vanguardia o piezas estructurales duraderas, nuestras soluciones le ayudan a lograr el equilibrio crítico entre dureza y tenacidad.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar las necesidades de tratamiento térmico de su laboratorio y asegurar que sus materiales cumplan con los más altos estándares de rendimiento y confiabilidad.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué es un horno mufla en el análisis de alimentos? Una guía para la medición precisa del contenido mineral

- ¿Qué papel juega un horno mufla de alta temperatura en la medición del contenido de cenizas en muestras de biomasa? Guía de Análisis Preciso

- ¿Cuál es la aplicación de los hornos de mufla en la industria alimentaria? Esenciales para un análisis preciso de las cenizas de alimentos

- ¿Cómo se utiliza un horno de alta temperatura en el método de fusión alcalina para la síntesis de zeolitas? Procesos Térmicos Clave

- ¿Qué es el proceso de sinterización de polvos? Una guía para la fabricación de metales y cerámicas en estado sólido

- ¿Cuál es la función principal de un horno de resistencia de caja de alta temperatura al estudiar la estabilidad térmica de la austenita expandida?

- ¿Por qué se utiliza un horno mufla para la calcinación a alta temperatura? Maximizar la porosidad y el área superficial del adsorbente

- ¿Por qué un horno mufla de alta temperatura es fundamental para la sinterización de lodos de cuero? Transforma residuos en material de construcción.