En esencia, la deposición física de vapor (PVD) es un proceso basado en vacío que se utiliza para crear nanopartículas y películas delgadas. Funciona transformando físicamente un material fuente sólido en un vapor mediante métodos como el calentamiento intenso o el bombardeo de iones. Este vapor luego viaja a través del vacío y se condensa en una superficie o dentro de un gas inerte para formar nanopartículas de alta calidad y extremadamente puras.

La deposición física de vapor (PVD) es un método de síntesis "de arriba hacia abajo" que crea nanopartículas a través de medios puramente físicos —vaporización y condensación— en un vacío. Esto lo distingue de los métodos químicos y lo hace ideal para producir materiales de la más alta pureza.

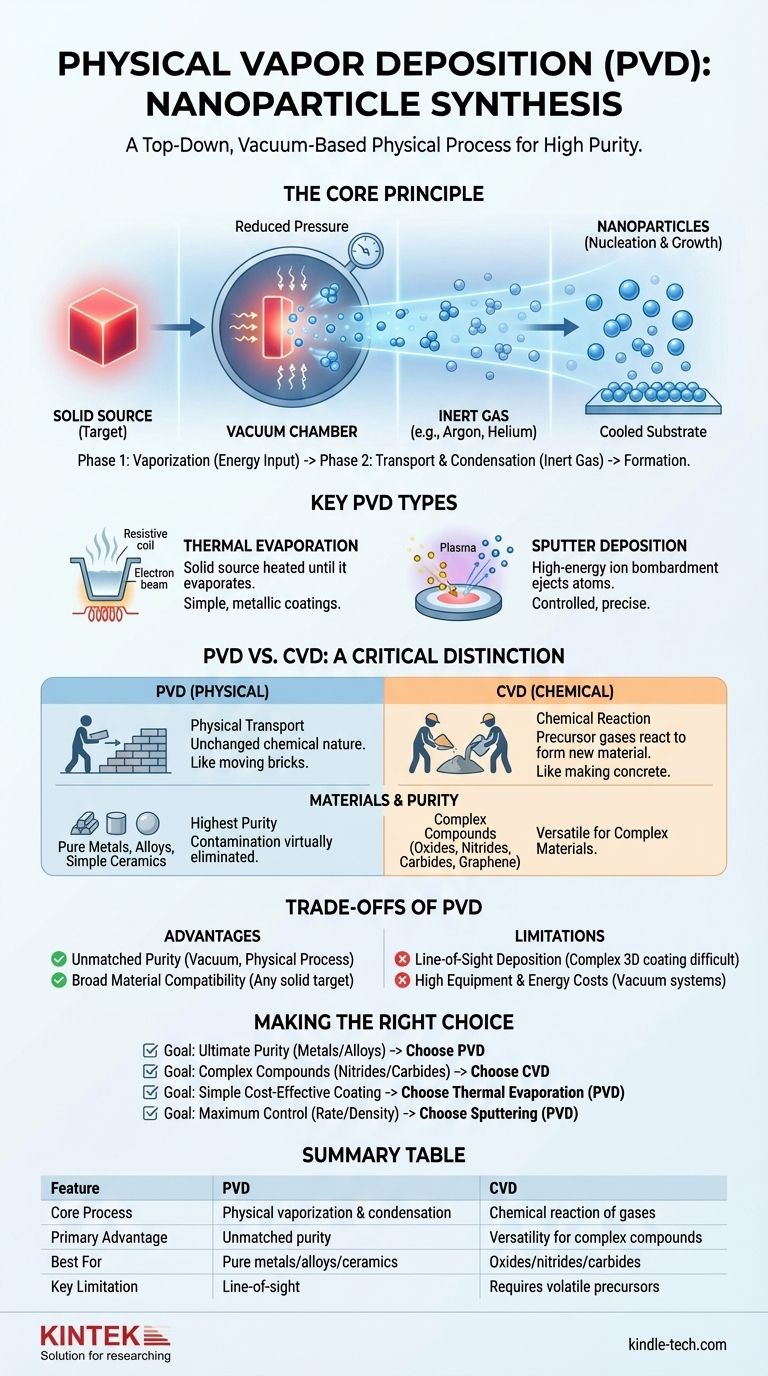

El principio fundamental: de sólido a vapor a nanopartícula

Para entender la PVD, es mejor pensar en ella como un proceso de tres fases que ocurre dentro de una cámara de vacío altamente controlada. Este proceso es fundamentalmente físico, lo que significa que no se pretende que ocurran reacciones químicas.

El entorno de vacío

Primero, todo el proceso tiene lugar en una cámara de alto vacío. Esto es crítico porque elimina los gases atmosféricos que de otro modo podrían reaccionar con el vapor y contaminar las nanopartículas finales. Un vacío también permite que los átomos vaporizados viajen en línea recta desde la fuente hasta su destino.

Fase 1: Vaporización

El objetivo de esta fase es convertir un material sólido (conocido como "blanco" o "fuente") en un gas. Esto se logra mediante una inmensa entrada de energía, principalmente utilizando uno de dos métodos. Exploraremos estos métodos en detalle en breve.

Fase 2: Transporte y Condensación

Una vez que los átomos se liberan de la fuente sólida, viajan a través de la cámara de vacío. Para formar nanopartículas, este vapor a menudo se dirige a una corriente de gas inerte frío (como argón o helio). El vapor se enfría rápidamente, lo que hace que los átomos choquen y se unan, un proceso llamado nucleación y crecimiento, que forma las nanopartículas.

Tipos clave de deposición física de vapor

Aunque el principio es el mismo, el método de vaporización define el tipo específico de PVD. Las dos técnicas más comunes son la evaporación térmica y la pulverización catódica.

Evaporación térmica

Esta es la forma conceptualmente más simple de PVD. El material fuente se coloca en un crisol y se calienta mediante un elemento resistivo o un haz de electrones hasta que literalmente hierve y se evapora. Este vapor metálico luego viaja a través de la cámara para condensarse.

Deposición por pulverización catódica (Sputtering)

La pulverización catódica es un proceso más energético y controlado. En lugar de calor, utiliza un plasma de alta energía de un gas inerte (como argón). Los iones de argón cargados positivamente se aceleran hacia el blanco fuente cargado negativamente, bombardeándolo como un chorro de arena microscópico. Este bombardeo tiene suficiente fuerza para desprender físicamente los átomos del blanco, expulsándolos al vacío.

PVD vs. CVD: una distinción crítica

Es fácil confundir la deposición física de vapor (PVD) con la deposición química de vapor (CVD), pero operan con principios fundamentalmente diferentes.

El "cómo": físico vs. químico

La PVD es un proceso físico. Mueve átomos de una fuente sólida a un sustrato o zona de condensación sin cambiar su naturaleza química. Piense en ello como transportar físicamente ladrillos de un lugar a otro.

La CVD es un proceso químico. Introduce uno o más gases precursores volátiles en una cámara, que luego reaccionan y se descomponen en una superficie calentada para formar el material deseado. Esto es como llevar arena y cemento a un lugar y luego mezclarlos para crear hormigón.

Los materiales

La PVD destaca en la deposición de metales puros, aleaciones y ciertos compuestos cerámicos. Debido a que comienza con una fuente sólida de alta pureza, las nanopartículas o la película final también son excepcionalmente puras.

La CVD es muy versátil para crear materiales compuestos complejos como óxidos, nitruros (por ejemplo, TiN), carburos e incluso grafeno. Depende de la disponibilidad de productos químicos precursores adecuados.

Comprendiendo las ventajas y desventajas de la PVD

Como cualquier tecnología, la PVD tiene ventajas y limitaciones distintas que la hacen adecuada para aplicaciones específicas.

Ventaja: pureza inigualable

La mayor ventaja de la PVD es la pureza. Dado que el proceso es puramente físico y ocurre en vacío, el riesgo de contaminación por precursores químicos o reacciones atmosféricas se elimina virtualmente.

Ventaja: amplia compatibilidad de materiales

La PVD se puede utilizar para una amplia gama de elementos y aleaciones. Si se puede fabricar un blanco sólido con un material, es probable que se pueda utilizar la pulverización catódica para crear nanopartículas a partir de él.

Limitación: deposición en línea de visión

La PVD es una técnica de "línea de visión". Los átomos vaporizados viajan en líneas rectas, lo que significa que solo recubrirán superficies que tengan una trayectoria directa y sin obstáculos desde la fuente. Esto puede dificultar el recubrimiento uniforme de objetos 3D complejos.

Limitación: costos de equipo y energía

Los sistemas PVD requieren costosas cámaras de alto vacío, potentes fuentes de energía y controles sofisticados. Esto hace que la inversión inicial y los costos operativos sean relativamente altos en comparación con algunos métodos de síntesis por vía húmeda.

Tomar la decisión correcta para su objetivo

Su elección entre PVD, CVD u otro método depende completamente del material que necesite y de su objetivo principal.

- Si su enfoque principal es la máxima pureza del material para metales elementales o aleaciones simples: la PVD suele ser la opción superior debido a la ausencia de precursores químicos.

- Si su enfoque principal es crear materiales compuestos complejos (por ejemplo, nitruros, carburos): la vía de reacción química de la CVD ofrece mayor flexibilidad para construir estos materiales a partir de precursores gaseosos.

- Si su enfoque principal es un método simple y rentable para un recubrimiento metálico básico: la evaporación térmica, un tipo de PVD, suele ser un buen punto de partida.

- Si su enfoque principal es el máximo control sobre la tasa de deposición y la densidad de la película: la pulverización catódica, otro método PVD, proporciona un control más preciso que la evaporación térmica.

Al comprender estos principios fundamentales, puede seleccionar con confianza la técnica de deposición que mejor se alinee con sus requisitos de material, pureza y estructura.

Tabla resumen:

| Característica | PVD (Deposición Física de Vapor) | CVD (Deposición Química de Vapor) |

|---|---|---|

| Proceso principal | Vaporización y condensación físicas | Reacción química de gases precursores |

| Ventaja principal | Pureza de material inigualable | Versatilidad para compuestos complejos |

| Mejor para | Metales puros, aleaciones, cerámicas simples | Óxidos, nitruros, carburos, grafeno |

| Limitación clave | Deposición en línea de visión | Requiere precursores volátiles |

¿Listo para lograr una pureza superior en la síntesis de sus nanopartículas?

KINTEK se especializa en sistemas PVD de alto rendimiento, incluidos equipos de evaporación térmica y pulverización catódica, diseñados para satisfacer las exigentes necesidades de los laboratorios modernos. Nuestras soluciones son confiables para investigadores e ingenieros que requieren películas delgadas y nanopartículas de la más alta calidad para sus aplicaciones críticas.

Permítanos ayudarle a seleccionar la tecnología PVD ideal para sus objetivos específicos de material y pureza. Contacte a nuestros expertos hoy para discutir su proyecto y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura