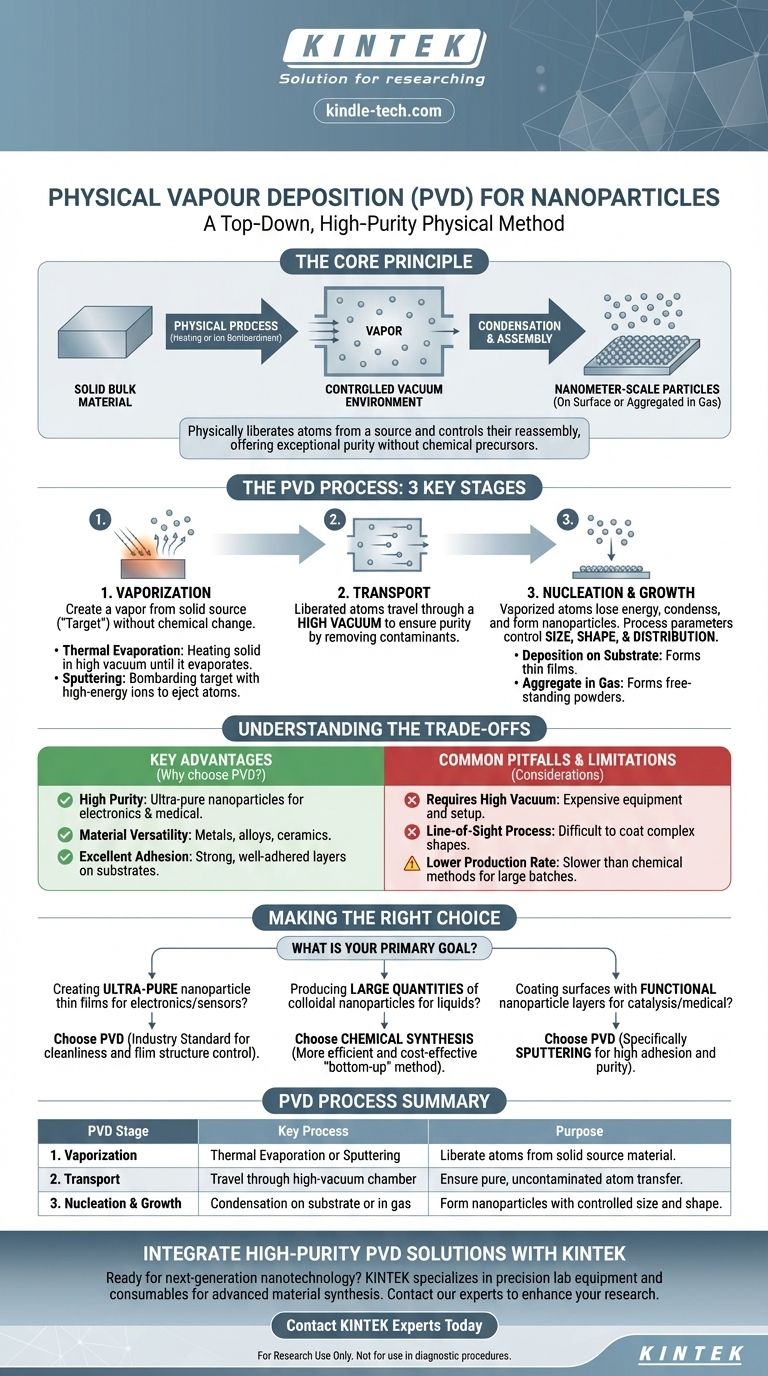

En esencia, la Deposición Física de Vapor (PVD) para nanopartículas es un método "de arriba hacia abajo" donde un material sólido a granel se convierte en vapor a través de un proceso físico, como calentamiento o bombardeo iónico. Este vapor luego viaja a través de un ambiente controlado —típicamente un vacío— y se condensa para formar partículas a escala nanométrica, ya sea en una superficie o agregándose en un gas. Esta técnica es fundamentalmente diferente de los métodos químicos, que construyen nanopartículas a partir de precursores moleculares mediante reacciones químicas.

El principio central de la PVD es liberar físicamente los átomos de un material fuente y luego controlar cuidadosamente su reensamblaje en nanopartículas. Este proceso ofrece una pureza y un control excepcionales, ya que evita los precursores químicos y los subproductos inherentes a otros métodos.

El proceso PVD: De sólido a nanopartícula

La Deposición Física de Vapor no es una técnica única, sino una familia de procesos. Sin embargo, todos comparten tres etapas fundamentales que transforman un material a granel en una colección de nanopartículas.

Etapa 1: Vaporización

El primer paso es crear un vapor a partir de un material fuente sólido, conocido como el "blanco". Esto se logra sin cambio químico.

Los dos métodos más comunes son la evaporación térmica y la pulverización catódica.

- Evaporación térmica: El material fuente se calienta en alto vacío hasta que se evapora o sublima, de manera similar a como el agua hirviendo se convierte en vapor.

- Pulverización catódica: El blanco es bombardeado con iones de alta energía (generalmente de un gas inerte como el argón). Este bombardeo desprende físicamente átomos de la superficie del blanco, eyectándolos a la cámara de vacío.

Etapa 2: Transporte

Una vez que los átomos son liberados de la fuente, viajan a través del ambiente controlado.

Esta fase de transporte se realiza casi siempre en vacío. El vacío es crítico porque elimina otras moléculas de gas que podrían colisionar y contaminar los átomos vaporizados, asegurando un producto final puro.

Etapa 3: Nucleación y crecimiento

Esta es la etapa final y más crítica donde se forman las nanopartículas.

A medida que los átomos vaporizados viajan, pierden energía y comienzan a condensarse. Pueden depositarse sobre una superficie sólida (un sustrato) para formar una película delgada de nanopartículas o pueden colisionar entre sí en el gas inerte para formar nanopartículas independientes, que luego pueden recolectarse como un polvo.

El tamaño, la forma y la distribución finales de las nanopartículas se controlan con precisión ajustando parámetros del proceso como la presión, la temperatura y el tiempo de deposición.

Comprendiendo las ventajas y desventajas de la PVD

La PVD es una técnica potente, pero su idoneidad depende completamente de la aplicación. Comprender sus ventajas y limitaciones es clave para tomar una decisión informada.

Ventajas clave

- Alta pureza: Debido a que la PVD comienza con una fuente sólida pura y evita reactivos químicos, las nanopartículas resultantes pueden ser excepcionalmente puras. Esto es crítico para aplicaciones electrónicas y médicas.

- Versatilidad de materiales: Se puede depositar una amplia gama de materiales, incluyendo metales, aleaciones y cerámicas, utilizando PVD.

- Excelente adhesión: Al depositar nanopartículas como una película sobre un sustrato, los métodos PVD típicamente crean una capa muy fuerte y bien adherida.

Inconvenientes y limitaciones comunes

- Requiere alto vacío: Los sistemas PVD necesitan equipos de vacío sofisticados y costosos, lo que hace que el costo inicial de instalación sea alto.

- Proceso de línea de visión: En la mayoría de las configuraciones PVD, el material fuente solo puede recubrir superficies que están en su línea de visión directa. Esto puede dificultar el recubrimiento uniforme de formas tridimensionales complejas.

- Menor tasa de producción: En comparación con los métodos de síntesis química a gran escala que producen nanopartículas en un lote líquido, la PVD puede ser un proceso más lento, lo que la hace menos adecuada para la producción en masa de polvos de nanopartículas.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis requiere que las fortalezas de la técnica coincidan con su objetivo principal. La PVD sobresale donde la pureza y la deposición precisa en la superficie son primordiales.

- Si su enfoque principal es crear películas delgadas de nanopartículas ultrapuras para electrónica o sensores: La PVD es una opción estándar de la industria debido a su limpieza y control sobre la estructura de la película.

- Si su enfoque principal es producir grandes cantidades de nanopartículas coloidales para usar en líquidos o compuestos: Un método de síntesis química "de abajo hacia arriba" es casi siempre más eficiente y rentable.

- Si su enfoque principal es recubrir una superficie con una capa de nanopartículas funcionales para catálisis o implantes médicos: La PVD, particularmente la pulverización catódica, proporciona la alta adhesión y pureza requeridas para estas exigentes aplicaciones.

En última instancia, la PVD es la elección definitiva cuando necesita construir físicamente una superficie o material nanoestructurado de alta pureza directamente a partir de una fuente sólida.

Tabla resumen:

| Etapa PVD | Proceso clave | Propósito |

|---|---|---|

| 1. Vaporización | Evaporación térmica o pulverización catódica | Liberar átomos de un material fuente sólido. |

| 2. Transporte | Viaje a través de una cámara de alto vacío | Asegurar una transferencia de átomos pura y sin contaminar. |

| 3. Nucleación y crecimiento | Condensación en un sustrato o en gas | Formar nanopartículas con tamaño y forma controlados. |

¿Listo para integrar nanopartículas PVD de alta pureza en su investigación o producción? KINTEK se especializa en equipos de laboratorio de precisión y consumibles para la síntesis avanzada de materiales. Ya sea que esté desarrollando electrónica de próxima generación, implantes médicos o superficies catalíticas, nuestras soluciones brindan el control y la pureza que su laboratorio exige. Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas PVD pueden mejorar sus proyectos de nanotecnología.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son los usos del PECVD? Una guía sobre la deposición de películas delgadas a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura