En su esencia, la física de la sinterización se trata de la difusión atómica. Es un proceso activado térmicamente donde partículas individuales de un material, calentadas a una temperatura por debajo de su punto de fusión, se fusionan. El calor añadido da a los átomos suficiente energía para migrar a través de los límites donde las partículas se tocan, eliminando gradualmente los espacios vacíos entre ellas y formando una masa sólida única y densificada.

La sinterización está fundamentalmente impulsada por una reducción de la energía superficial. Una colección de polvos finos tiene una enorme cantidad de área superficial de alta energía. Al calentar el polvo, se permite que los átomos se muevan y reemplacen estas interfaces sólido-gas de alta energía con interfaces sólido-sólido de menor energía (conocidas como límites de grano), lo que hace que el material se densifique y fortalezca.

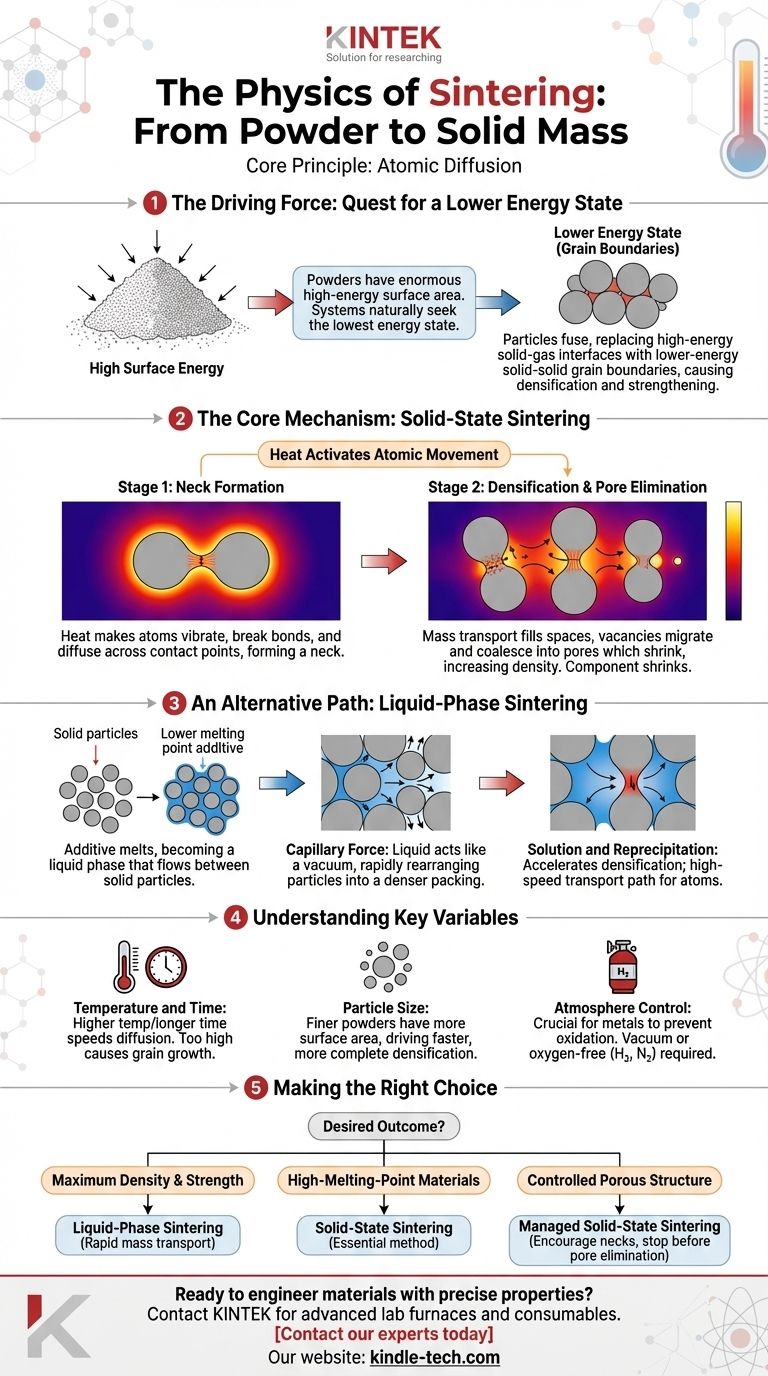

La fuerza impulsora: por qué ocurre la sinterización

La búsqueda de un estado de menor energía

Una pila de polvo fino tiene un área superficial excepcionalmente alta en relación con su volumen. Desde una perspectiva termodinámica, esta superficie representa un estado de alta energía. Como una bola rodando cuesta abajo, los sistemas físicos buscan naturalmente el estado de energía más bajo posible.

La sinterización es el mecanismo que permite que el compacto de polvo se mueva hacia este estado de menor energía.

Reemplazo de superficies por límites de grano

El proceso funciona eliminando el área superficial de las partículas de polvo individuales. A medida que las partículas se fusionan, las superficies que alguna vez estuvieron expuestas a la atmósfera del horno se transforman en límites internos entre los cristales, conocidos como límites de grano.

Un límite de grano sólido-sólido tiene una energía significativamente menor que una superficie sólido-gas. Esta reducción neta en la energía del sistema es la fuerza impulsora termodinámica fundamental detrás de todo el proceso de sinterización.

El mecanismo central: sinterización en estado sólido

Activación del movimiento atómico con calor

El calor proporciona la energía cinética para que ocurra la sinterización. Aunque la temperatura se mantiene por debajo del punto de fusión del material, es lo suficientemente alta como para que los átomos vibren vigorosamente dentro de su red cristalina.

Esta vibración permite que los átomos rompan sus enlaces, se muevan a sitios de red vacíos adyacentes (vacantes) y se difundan a través del material con el tiempo.

Etapa 1: Formación de cuello

Al comienzo del proceso, las partículas solo se tocan en puntos infinitesimalmente pequeños. Cuando se aplica calor, los átomos comienzan a difundirse a través de estos puntos de contacto.

Este movimiento de material forma un pequeño puente, o "cuello", entre las partículas adyacentes. La formación de estos cuellos es el primer paso para fusionar el polvo en una estructura coherente.

Etapa 2: Densificación y eliminación de poros

A medida que el proceso continúa, el transporte de masa ocurre a mayor escala. Los átomos se mueven desde el cuerpo de las partículas hacia los cuellos en crecimiento, llenando eficazmente el espacio entre ellos.

Simultáneamente, las vacantes (los espacios vacíos que dejan los átomos) migran lejos de los cuellos en crecimiento y se unen en poros, que luego se encogen y se eliminan gradualmente. Esto hace que todo el componente se encoja y aumente su densidad, una característica crítica que debe tenerse en cuenta en el diseño inicial del molde.

Un camino alternativo: sinterización en fase líquida

Cuando un líquido ayuda

En algunos procesos, se mezcla un aditivo con un punto de fusión más bajo con el polvo primario. Cuando se calienta, este aditivo se funde y se convierte en una fase líquida que fluye hacia los espacios entre las partículas sólidas.

Este método se conoce como sinterización en fase líquida y acelera drásticamente el proceso de densificación.

El poder de la fuerza capilar

El líquido humedece las superficies de las partículas sólidas, creando poderosas fuerzas capilares. Estas fuerzas actúan como un potente vacío, uniendo las partículas y reorganizándolas rápidamente en una disposición de empaquetamiento mucho más densa.

Disolución y reprecipitación

La fase líquida también actúa como una vía de transporte de alta velocidad para los átomos. El material sólido de las partículas primarias puede disolverse en el líquido en puntos de contacto de alta presión y luego reprecipitarse (re-solidificarse) en las regiones de cuello de menor presión entre las partículas.

Este mecanismo de disolución-reprecipitación mueve el material mucho más rápido que la difusión en estado sólido, lo que permite un procesamiento más rápido y, a menudo, logra una densidad casi total.

Comprensión de las variables clave

Temperatura y tiempo

La sinterización es una función tanto de la temperatura como del tiempo. Una temperatura más alta proporciona más energía para la difusión, acelerando el proceso. Sin embargo, si la temperatura es demasiado alta, puede causar un crecimiento de grano indeseable, lo que puede debilitar la pieza final. Una temperatura más baja puede lograr el mismo resultado, pero requiere un tiempo significativamente más largo en el horno.

Tamaño de partícula

Las características iniciales del polvo son críticas. Los polvos más finos tienen más área superficial, lo que aumenta la fuerza impulsora termodinámica para la sinterización. Esto da como resultado un proceso de densificación más rápido y completo a una temperatura determinada.

Control de la atmósfera

La atmósfera del horno juega un papel crucial. La mayoría de los metales se oxidarán rápidamente a temperaturas de sinterización. Una capa de óxido en las superficies de las partículas actúa como una barrera que impide la difusión atómica, deteniendo por completo el proceso de sinterización. Por lo tanto, la sinterización se realiza típicamente en vacío o en una atmósfera controlada y libre de oxígeno (por ejemplo, hidrógeno o nitrógeno).

Tomar la decisión correcta para su objetivo

La física que aproveche dependerá completamente del resultado deseado para el componente final.

- Si su enfoque principal es la máxima densidad y resistencia: La sinterización en fase líquida suele ser la opción superior, ya que sus rápidos mecanismos de transporte de masa son muy efectivos para eliminar la porosidad.

- Si su enfoque principal es procesar materiales con puntos de fusión muy altos: La sinterización en estado sólido es el método esencial, ya que crear una fase líquida útil a menudo no es práctico para materiales como el tungsteno o el molibdeno.

- Si su enfoque principal es crear una estructura porosa controlada (por ejemplo, para filtros o cojinetes autolubricantes): Debe gestionar cuidadosamente la sinterización en estado sólido, fomentando la formación de cuellos entre las partículas mientras detiene el proceso antes de que se eliminen los poros.

Al comprender estos impulsores físicos, puede manipular las variables del proceso para diseñar un material con la microestructura y las propiedades precisas que necesita.

Tabla resumen:

| Tipo de sinterización | Mecanismo clave | Ideal para |

|---|---|---|

| Estado sólido | Difusión atómica a través de los cuellos de las partículas | Materiales de alto punto de fusión (por ejemplo, tungsteno) |

| Fase líquida | Fuerzas capilares y disolución-reprecipitación | Lograr la máxima densidad y resistencia |

¿Listo para diseñar materiales con propiedades precisas?

Comprender la física de la sinterización es el primer paso. Aplicarla para lograr la densidad, resistencia y microestructura perfectas para su aplicación específica requiere el equipo y la experiencia adecuados.

KINTEK se especializa en hornos de laboratorio avanzados y consumibles para todas sus necesidades de sinterización. Ya sea que trabaje con cerámicas o metales de alta temperatura que requieran un control preciso de la atmósfera, nuestras soluciones están diseñadas para ofrecer resultados consistentes y confiables.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a optimizar su proceso de sinterización y alcanzar sus objetivos en ciencia de materiales.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes