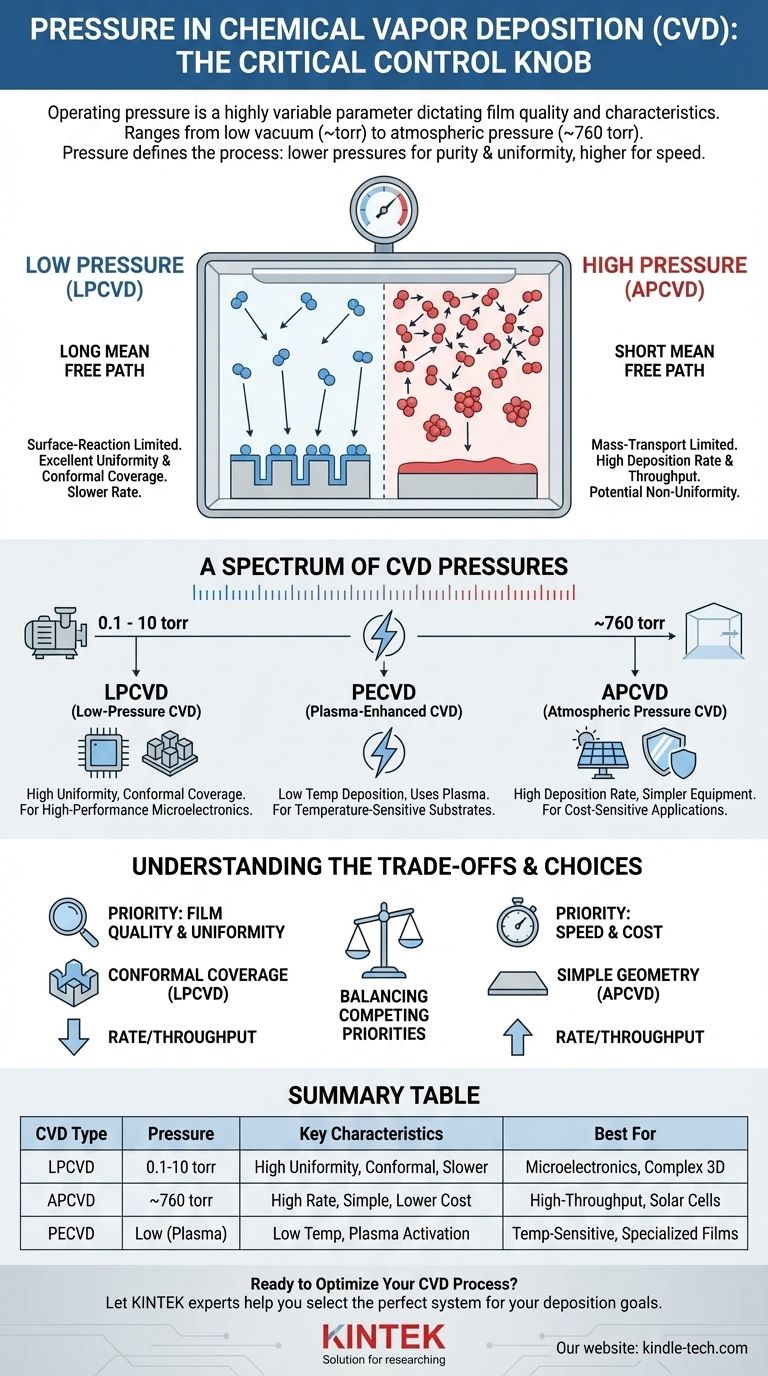

En la deposición química de vapor (CVD), la presión de operación es un parámetro crítico y altamente variable que influye directamente en la calidad y las características de la película depositada. El proceso suele operar en un amplio rango, desde un bajo vacío de solo unos pocos torr (una unidad de presión) hasta presiones iguales o incluso superiores a la presión atmosférica estándar (760 torr).

La elección de la presión en un sistema CVD no es arbitraria; define fundamentalmente el proceso en sí. Las presiones más bajas promueven películas uniformes y de alta pureza al controlar las interacciones moleculares, mientras que las presiones más altas se utilizan para lograr velocidades de deposición más rápidas, a menudo a expensas de esa uniformidad.

El papel de la presión en el proceso CVD

Para comprender la CVD, debe ver la presión como una perilla de control principal para todo el sistema. Dicta el entorno dentro de la cámara de reacción y, por lo tanto, el resultado de la deposición.

Control del comportamiento de las moléculas de gas

La presión dentro de la cámara determina la densidad de las moléculas de gas precursor. Esto, a su vez, dicta el camino libre medio, la distancia promedio que recorre una molécula antes de chocar con otra.

A baja presión, el camino libre medio es largo. Las moléculas tienen más probabilidades de viajar sin impedimentos desde la entrada de gas hasta la superficie del sustrato, lo que resulta en reacciones altamente controladas y dirigidas por la superficie.

A alta presión, el camino libre medio es muy corto. Las moléculas chocan con frecuencia entre sí en la fase gaseosa, mucho antes de que lleguen al sustrato.

Impacto en el mecanismo de deposición

Esta diferencia en el comportamiento molecular afecta directamente la forma en que crece la película.

Los procesos de baja presión a menudo están limitados por la reacción superficial. La velocidad de deposición se rige por la velocidad de reacción química en el propio sustrato, lo que lleva a una excelente uniformidad de la película y la capacidad de recubrir formas complejas.

Los procesos de alta presión tienden a estar limitados por el transporte de masa. La velocidad se rige por la rapidez con la que los gases reactivos pueden difundirse a través de la densa capa límite de gas sobre el sustrato. Esto es más rápido, pero puede dar lugar a películas no uniformes.

Un espectro de presiones CVD

El amplio rango de presión mencionado no es arbitrario; da lugar a distintas categorías de CVD, cada una optimizada para diferentes aplicaciones.

CVD de baja presión (LPCVD)

Operando a presiones típicamente entre 0.1 y 10 torr, la LPCVD se basa en un sistema de vacío. El largo camino libre medio asegura que los gases precursores puedan recubrir uniformemente todas las superficies dentro de la cámara.

Esto da como resultado películas con uniformidad y conformidad sobresalientes (la capacidad de recubrir estructuras intrincadas en 3D), lo que la hace esencial para la fabricación de microelectrónica de alto rendimiento.

CVD de presión atmosférica (APCVD)

Como su nombre lo indica, la APCVD opera a o cerca de la presión atmosférica estándar (~760 torr). Esta es su principal ventaja, ya que elimina la necesidad de cámaras de vacío y bombas costosas y complejas.

Los sistemas APCVD ofrecen altas velocidades de deposición y alto rendimiento, lo que los hace ideales para aplicaciones como la deposición de recubrimientos protectores gruesos o películas de dióxido de silicio en la fabricación de células solares, donde el costo y la velocidad son primordiales.

CVD mejorada con plasma (PECVD)

Aunque técnicamente es una fuente de energía diferente, la PECVD merece ser mencionada, ya que a menudo opera en el mismo régimen de baja presión que la LPCVD. Se utiliza un plasma para energizar los gases precursores, lo que permite que la deposición ocurra a temperaturas mucho más bajas.

Comprensión de las compensaciones

Elegir un régimen de presión es una cuestión de equilibrar prioridades contrapuestas. No existe una presión "mejor" única; solo existe la mejor presión para un objetivo específico.

Velocidad de deposición vs. calidad de la película

Esta es la compensación fundamental. La alta presión (APCVD) ofrece altas velocidades de deposición, pero conlleva el riesgo de una menor uniformidad y la posible formación de partículas en la fase gaseosa. La baja presión (LPCVD) produce películas superiores y uniformes, pero a una velocidad mucho más lenta.

Complejidad y costo del equipo

Un reactor APCVD es relativamente simple. Un sistema LPCVD, sin embargo, requiere una cámara de vacío robusta, bombas costosas y sistemas sofisticados de control de presión, lo que aumenta significativamente su costo y complejidad. Por eso, el sistema de vacío es un componente central de muchas configuraciones de CVD.

Cobertura conforme

Si necesita recubrir una superficie compleja y no plana con una película uniforme, la baja presión es innegociable. El largo camino libre medio de la LPCVD permite que los gases precursores penetren profundamente en zanjas y alrededor de las esquinas, una hazaña que es casi imposible con el corto camino libre medio de la APCVD.

Elegir la presión adecuada para su aplicación

Su elección de presión de operación debe estar directamente alineada con su objetivo final para el material que se produce.

- Si su enfoque principal es la alta pureza y uniformidad de la película: Utilice la CVD de baja presión (LPCVD) por su control superior sobre las reacciones limitadas por la superficie.

- Si su enfoque principal es el alto rendimiento y el menor costo: Utilice la CVD de presión atmosférica (APCVD) por sus rápidas velocidades de deposición y requisitos de equipo más simples.

- Si su enfoque principal es el recubrimiento de superficies complejas y no planas: Elija LPCVD, ya que el largo camino libre medio es la única forma de garantizar una excelente cobertura conforme.

- Si su enfoque principal es la deposición en sustratos sensibles a la temperatura: Considere la CVD mejorada con plasma (PECVD), que utiliza bajas presiones pero también un plasma para reducir las temperaturas de proceso requeridas.

En última instancia, el control de la presión es la herramienta principal para adaptar el proceso CVD y lograr sus propiedades de material y objetivos económicos específicos.

Tabla resumen:

| Tipo de CVD | Rango de presión típico | Características clave | Mejor para |

|---|---|---|---|

| LPCVD | 0.1 - 10 torr | Alta uniformidad, excelente cobertura conforme, velocidad más lenta | Películas de alta pureza, microelectrónica, estructuras 3D complejas |

| APCVD | ~760 torr (atmosférica) | Alta velocidad de deposición, equipo más simple, menor costo | Recubrimientos de alto rendimiento, células solares, aplicaciones sensibles al costo |

| PECVD | Baja presión (similar a LPCVD) | Deposición a baja temperatura, utiliza activación por plasma | Sustratos sensibles a la temperatura, películas especializadas |

¿Listo para optimizar su proceso CVD?

La presión adecuada es fundamental para lograr las propiedades específicas de su película, ya sea que priorice la uniformidad máxima o el rendimiento máximo. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio preciso, desde robustos sistemas de vacío LPCVD hasta reactores APCVD de alto rendimiento, que su laboratorio necesita para tener éxito.

Deje que nuestros expertos le ayuden a seleccionar el sistema perfecto para cumplir con sus objetivos de deposición. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato