En esencia, la sinterización sin presión es un proceso para compactar materiales en polvo en una masa sólida utilizando únicamente altas temperaturas, sin la aplicación de ninguna presión mecánica externa. Todo el proceso se basa en la energía térmica para impulsar la difusión atómica, lo que hace que las partículas individuales se fusionen y reduzcan el espacio vacío entre ellas.

Si bien muchos procesos de fabricación dependen de la fuerza, el principio clave de la sinterización sin presión es su simplicidad deliberada. Aprovecha la capacidad inherente de un material para densificarse bajo calor, lo que la convierte en una técnica fundamental cuyas ventajas y desventajas se hacen evidentes al compararla con métodos más complejos y asistidos por presión.

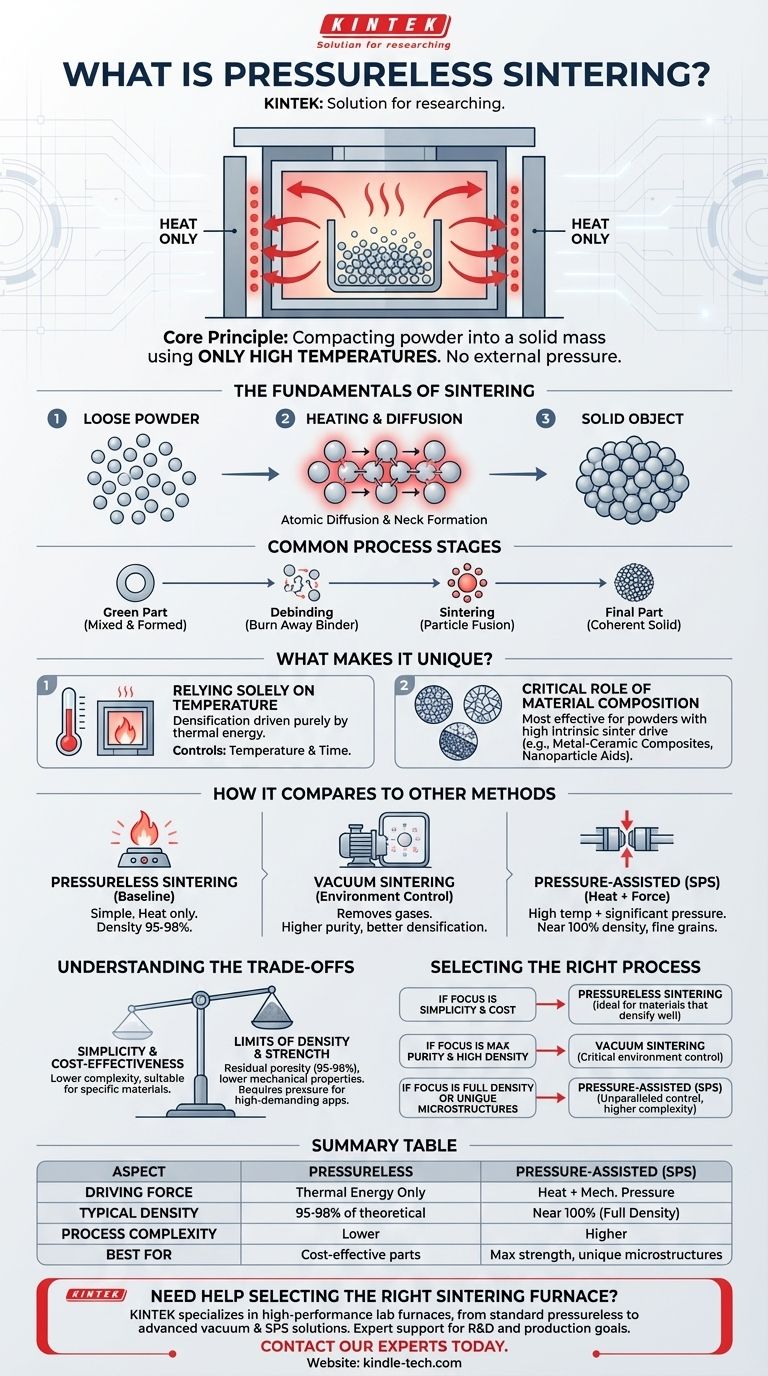

Los fundamentos de la sinterización

Para comprender la sinterización sin presión, primero es necesario comprender el mecanismo básico que convierte un polvo suelto en un objeto denso y sólido.

Cómo el polvo se convierte en sólido

La sinterización funciona calentando un material a una temperatura por debajo de su punto de fusión. A esta temperatura elevada, los átomos en los puntos de contacto entre las partículas de polvo se vuelven más móviles.

Esta difusión atómica permite que las partículas formen enlaces químicos y "cuellos" entre ellas, cerrando gradualmente los poros y vacíos en el material. El resultado es un componente sólido y densificado.

Las etapas comunes del proceso

Para muchas aplicaciones, el proceso comienza mezclando el polvo primario con un aglutinante temporal, como cera o un polímero.

Primero, esta mezcla se forma en la forma preliminar deseada, a menudo llamada "pieza en verde". Luego, la pieza se calienta en un horno para quemar el aglutinante. Finalmente, la temperatura se eleva al punto de sinterización, donde las partículas primarias se fusionan en un sólido coherente.

¿Qué hace que la sinterización sin presión sea única?

La sinterización sin presión se define por lo que le falta: fuerza externa. Esto la distingue de otras técnicas avanzadas de consolidación.

Basarse únicamente en la temperatura

La fuerza impulsora de la densificación en este método es puramente térmica. El proceso se basa en controlar cuidadosamente la temperatura del horno y la duración del ciclo de calentamiento para lograr el nivel deseado de fusión y densidad de las partículas.

El papel crítico de la composición del material

Esta técnica no es adecuada para todos los materiales. Es más eficaz para polvos que tienen un alto impulso intrínseco para sinterizar, como ciertos compuestos metal-cerámicos o materiales mejorados con ayudas de sinterización de nanopartículas.

Estas formulaciones están específicamente diseñadas para densificarse de manera eficiente sin necesidad de ser comprimidas físicamente.

Cómo se compara con otros métodos de sinterización

La sinterización sin presión es la base. Comprender cómo otros métodos modifican esta base revela por qué se utilizan.

Contraste con la sinterización al vacío

La sinterización al vacío no es un proceso fundamentalmente diferente, sino más bien una sinterización realizada en un entorno controlado. Al eliminar los gases atmosféricos del horno, un vacío evita la oxidación y ayuda a extraer los gases liberados del propio material.

Esto da como resultado un producto final con mayor pureza, mejor densificación y un rendimiento más estable. Las condiciones de vacío se pueden aplicar a la sinterización sin presión o combinarse con métodos asistidos por presión.

Contraste con la sinterización asistida por presión (SPS)

La sinterización por plasma de chispa (SPS) es una técnica moderna que aplica tanto alta temperatura como una presión mecánica significativa. Utiliza una corriente eléctrica pulsada que fluye directamente a través del polvo y la matriz, creando un calentamiento increíblemente rápido.

La combinación de corriente continua y presión externa fuerza a las partículas a unirse rápidamente. Esta velocidad inhibe el crecimiento natural de los granos del material, lo que permite la creación de componentes con microestructuras únicas de grano fino que son imposibles de lograr con métodos más lentos y sin presión.

Comprender las ventajas y desventajas

La principal ventaja de la sinterización sin presión —su simplicidad— es también la fuente de sus principales limitaciones.

Los límites de la densificación completa

Sin fuerza externa para comprimir las partículas, la sinterización sin presión puede tener dificultades para eliminar toda la porosidad. Para muchos materiales, puede ser difícil lograr una densidad superior al 95-98% del máximo teórico.

Esta porosidad residual puede afectar las propiedades mecánicas como la resistencia y la dureza, lo que hace que el proceso no sea adecuado para las aplicaciones estructurales más exigentes.

Cuando la presión se vuelve necesaria

Para materiales que sinterizan mal o para componentes donde una densidad casi perfecta no es negociable, se requiere sinterización asistida por presión. Métodos como el prensado en caliente o el SPS cierran físicamente los poros restantes, superando la resistencia natural del material a la densificación.

Selección del proceso de sinterización adecuado

Su elección del método de sinterización depende completamente del material con el que esté trabajando y de las propiedades finales que necesite lograr.

- Si su objetivo principal es la simplicidad del proceso y la rentabilidad: La sinterización sin presión suele ser la opción ideal, especialmente para materiales diseñados para densificarse bien solo con calor.

- Si su objetivo principal es lograr la máxima pureza y alta densidad: La sinterización al vacío es un control ambiental crítico que previene la contaminación y a menudo es necesaria para materiales de alto rendimiento.

- Si su objetivo principal es lograr una densidad completa o crear microestructuras únicas: Los métodos avanzados asistidos por presión como el SPS proporcionan un control inigualable, justificando su mayor complejidad y costo para aplicaciones de vanguardia.

En última instancia, elegir el método correcto consiste en hacer coincidir la mecánica del proceso (calor, presión y entorno) con su material específico y sus objetivos de rendimiento.

Tabla resumen:

| Aspecto | Sinterización sin presión | Asistida por presión (ej., SPS) |

|---|---|---|

| Fuerza impulsora | Solo energía térmica | Calor + Presión mecánica |

| Densidad típica | 95-98% del teórico | Casi 100% (Densidad completa) |

| Complejidad del proceso | Menor | Mayor |

| Mejor para | Piezas rentables, materiales adecuados | Máxima resistencia, microestructuras únicas |

¿Necesita ayuda para seleccionar el horno de sinterización adecuado para sus materiales?

KINTEK se especializa en hornos de laboratorio de alto rendimiento para todas sus necesidades de sinterización, desde sistemas estándar sin presión hasta soluciones avanzadas de vacío y SPS. Nuestra experiencia garantiza que obtenga el control preciso de la temperatura y el entorno necesarios para lograr las propiedades deseadas de su material.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar sus objetivos de I+D o producción con el equipo de laboratorio ideal.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Por qué se requiere un alto vacío para sinterizar Ti-43Al-4Nb-1Mo-0.1B? Asegurar la pureza y la tenacidad a la fractura

- ¿Qué es la reacción de sinterización? Transformar polvos en sólidos densos sin fundirlos

- ¿Cómo facilita un horno de sinterización al vacío a alta temperatura el postratamiento de los recubrimientos de Zirconia?

- ¿Qué es la sinterización al vacío? Logre una pureza y un rendimiento inigualables para materiales avanzados