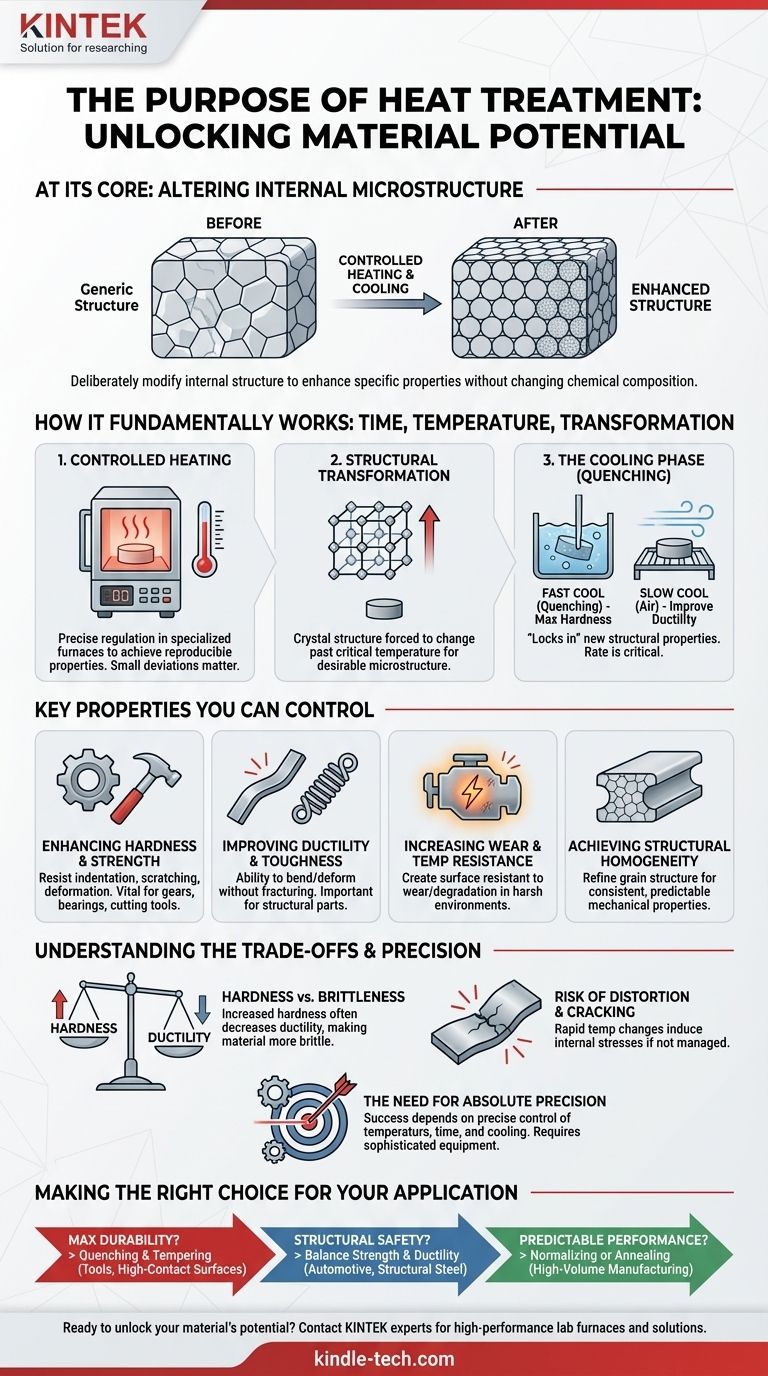

En esencia, el propósito principal de cualquier operación de tratamiento térmico es alterar deliberadamente la estructura microscópica interna de un material a través de un proceso altamente controlado de calentamiento y enfriamiento. Esta manipulación no se realiza de forma arbitraria; se lleva a cabo para mejorar propiedades físicas y mecánicas específicas como la resistencia, la dureza o la ductilidad, haciendo así que el material sea adecuado para su aplicación industrial prevista.

El objetivo final del tratamiento térmico no es solo cambiar un material, sino desbloquear todo su potencial. Es un proceso de ingeniería preciso que adapta las propiedades de un metal en bruto para satisfacer las demandas de rendimiento específicas de un componente final.

Cómo funciona fundamentalmente el tratamiento térmico

El tratamiento térmico es una poderosa herramienta metalúrgica porque nos permite modificar el rendimiento de un material sin cambiar su composición química. Todo el proceso se basa en los principios de tiempo, temperatura y transformación.

El principio de la transformación estructural

La mayoría de los metales tienen una estructura cristalina. Al calentar un metal por encima de una temperatura crítica, podemos forzar a que esta estructura cristalina interna cambie a una configuración diferente, a menudo más refinada.

El objetivo es crear una microestructura más deseable. Esto podría significar hacer que los granos internos del metal sean más pequeños y uniformes, o crear nuevas fases estructurales con propiedades únicas.

El papel crítico del calentamiento controlado

El proceso comienza en un horno de tratamiento térmico especializado. Estos dispositivos están diseñados para regular y mantener temperaturas específicas con alta precisión.

Este control es esencial para lograr propiedades útiles y reproducibles. Incluso pequeñas desviaciones en la temperatura o la duración del calentamiento pueden provocar un resultado completamente diferente, y a menudo indeseable, en el producto final.

La fase de enfriamiento (Temple)

Después de mantener el material a la temperatura objetivo, el proceso de enfriamiento es lo que "fija" las nuevas propiedades estructurales.

La velocidad de enfriamiento, ya sea rápida en agua o aceite (temple) o lenta en el aire, es tan crítica como el calentamiento. Un enfriamiento rápido puede maximizar la dureza, mientras que un enfriamiento más lento puede mejorar la ductilidad.

Las propiedades clave que puede controlar

Al manipular la microestructura del material, los ingenieros pueden ajustar una gama de propiedades para satisfacer las demandas de una aplicación.

Mejora de la dureza y la resistencia

Este es uno de los objetivos más comunes. El tratamiento térmico puede aumentar significativamente la capacidad de un material para resistir la indentación, el rayado y la deformación bajo carga. Esto es vital para componentes como engranajes, rodamientos y herramientas de corte.

Mejora de la ductilidad y la tenacidad

Si bien la dureza es importante, algunas aplicaciones requieren un material que pueda doblarse o deformarse sin fracturarse. Ciertos procesos de tratamiento térmico, como el recocido, se utilizan para ablandar un material, aliviar tensiones internas y mejorar su tenacidad general.

Aumento de la resistencia al desgaste y a la temperatura

Para las piezas que experimentan fricción u operan en entornos de alta temperatura, el tratamiento térmico puede crear una superficie excepcionalmente resistente al desgaste y la degradación. Esto extiende la vida útil de los componentes críticos.

Logro de la homogeneidad estructural

Se utilizan procesos como la normalización para refinar la estructura de grano interna de un material, haciéndola uniforme en todo el componente. Esto garantiza propiedades mecánicas consistentes y predecibles, eliminando puntos débiles y mejorando la fiabilidad general.

Comprender las compensaciones

El tratamiento térmico es un acto de equilibrio; mejorar una propiedad a menudo se produce a expensas de otra. Comprender estos compromisos es clave para una aplicación exitosa.

El dilema de la dureza frente a la fragilidad

La compensación más común es entre la dureza y la fragilidad. A medida que aumenta la dureza de un metal, casi siempre disminuye su ductilidad, haciéndolo más frágil y propenso a romperse bajo un impacto repentino.

El riesgo de distorsión y agrietamiento

Los rápidos cambios de temperatura involucrados, especialmente durante el temple agresivo, inducen tensiones internas significativas dentro del material. Si no se gestionan adecuadamente, estas tensiones pueden hacer que la pieza se deforme, se tuerza o incluso se agriete.

La necesidad de una precisión absoluta

El tratamiento térmico no es un proceso indulgente. El éxito depende totalmente del control preciso de la temperatura, el tiempo y las velocidades de enfriamiento. Esto requiere equipos sofisticados y un profundo conocimiento, ya que pequeños errores pueden arruinar fácilmente todo un lote de componentes.

Tomar la decisión correcta para su aplicación

El proceso de tratamiento térmico específico que elija debe estar impulsado enteramente por el requisito principal de su componente final.

- Si su enfoque principal es la máxima durabilidad y resistencia al desgaste: Necesitará un proceso que priorice la dureza, como el temple y el revenido, utilizado a menudo para herramientas y superficies de alto contacto.

- Si su enfoque principal es la seguridad y fiabilidad estructural: Debe elegir un proceso que cree un buen equilibrio entre resistencia y ductilidad para prevenir fallos catastróficos, común en aceros estructurales y piezas de automóviles.

- Si su enfoque principal es un rendimiento uniforme y predecible: Debe utilizar un proceso como la normalización o el recocido para garantizar que el material se comporte de manera consistente en todo momento, lo cual es fundamental para la fabricación de gran volumen.

En última instancia, el tratamiento térmico transforma una pieza genérica de metal en un componente de alto rendimiento diseñado con precisión y apto para su propósito.

Tabla de resumen:

| Objetivo del tratamiento térmico | Propiedades clave mejoradas | Aplicaciones industriales comunes |

|---|---|---|

| Aumentar la dureza y la resistencia | Resistencia al desgaste, indentación y deformación | Engranajes, rodamientos, herramientas de corte |

| Mejorar la ductilidad y la tenacidad | Capacidad de doblarse o deformarse sin fracturarse | Aceros estructurales, piezas de automóviles |

| Lograr la homogeneidad estructural | Propiedades mecánicas uniformes y predecibles | Componentes de fabricación de gran volumen |

| Mejorar la resistencia al desgaste y a la temperatura | Vida útil prolongada en entornos hostiles | Componentes de alta fricción y alta temperatura |

¿Listo para desbloquear todo el potencial de su material? El control preciso necesario para un tratamiento térmico exitoso comienza con el equipo adecuado. KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para una regulación exacta de la temperatura y un calentamiento uniforme. Ya sea que esté endureciendo herramientas, recociendo metales o normalizando estructuras, nuestras soluciones garantizan resultados reproducibles y un rendimiento mejorado del componente. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo KINTEK puede apoyar sus desafíos específicos de tratamiento térmico y ayudarle a lograr propiedades de material superiores.

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿A qué temperatura se ablanda el cuarzo? Comprenda los límites prácticos para el equipo de laboratorio

- ¿Cuál es la temperatura de los gases de escape de un horno? Un indicador clave de eficiencia y seguridad

- ¿A qué temperatura se sinteriza la alúmina? Logre densidad y resistencia óptimas

- ¿Cuáles son los cuatro pasos del proceso de tratamiento térmico? Domine las 3 etapas centrales para obtener resultados superiores

- ¿Cuál es la temperatura de combustión de un horno? De 200 °C a 3000 °C, depende de sus necesidades