En esencia, la Deposición Química de Vapor (CVD) es un proceso de construcción de una capa de material sólido a partir de un gas. Se basa en el principio de una reacción química controlada. Se introducen precursores químicos gaseosos en una cámara donde reaccionan o se descomponen en una superficie calentada —el sustrato— depositando una película sólida, delgada y no volátil sobre ella, mientras los subproductos gaseosos son arrastrados.

El principio fundamental de la CVD es una transformación química controlada, no un simple cambio físico. En lugar de simplemente condensar un vapor sobre una superficie, la CVD utiliza energía, típicamente calor, para descomponer los gases precursores y formar un material sólido completamente nuevo directamente sobre el sustrato.

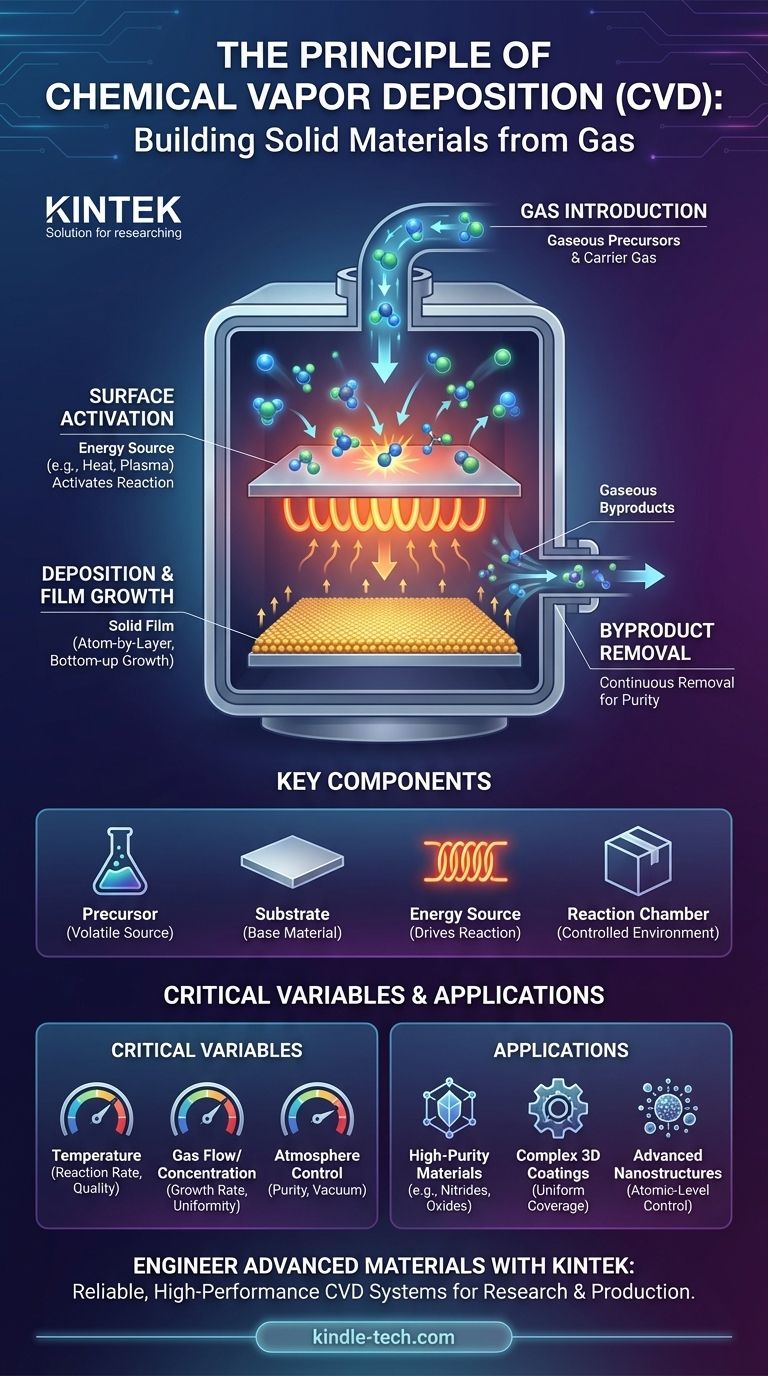

El Proceso CVD: Un desglose paso a paso

Para comprender completamente el principio, es útil visualizar el proceso como una secuencia de eventos distintos que ocurren dentro de un reactor especializado. Cada paso es fundamental para el crecimiento exitoso de la película final.

1. Introducción de Gases Reactivos

El proceso comienza introduciendo uno o más gases precursores volátiles en la cámara de reacción. Estos gases contienen los elementos específicos que están destinados a formar la película sólida final. A menudo, se utiliza un gas portador para transportar los precursores hasta el sustrato.

2. Activación en la Superficie del Sustrato

El sustrato se calienta a una temperatura precisa, a menudo elevada. Este calor proporciona la energía térmica necesaria para activar la reacción química, haciendo que los gases precursores se descompongan o reaccionen al entrar en contacto con la superficie caliente.

3. Deposición y Crecimiento de la Película

A medida que los gases precursores reaccionan en el sustrato, se forma un producto sólido estable. Este material sólido se adhiere a la superficie, creando una película delgada. El proceso es "de abajo hacia arriba", lo que significa que la película crece átomo por átomo o capa por capa, lo que conduce a una estructura altamente controlada.

4. Eliminación de Subproductos

La reacción química que forma la película sólida también genera subproductos gaseosos no deseados. Estos subproductos se eliminan de la cámara de reacción mediante un flujo de gas continuo, lo que garantiza la pureza de la película depositada.

Componentes Clave del Sistema

El principio de la CVD se materializa a través de la interacción de algunos componentes centrales. Comprender sus funciones aclara cómo se controla el proceso.

El Precursor

Este es el compuesto químico volátil que sirve como fuente para la película deseada. La elección del precursor es fundamental, ya que dicta la composición del material final y las condiciones de reacción requeridas (como la temperatura).

El Sustrato

Este es el material u objeto sobre el cual crece la película delgada. Su superficie actúa como catalizador y base para la reacción química y la deposición.

La Fuente de Energía

Se requiere energía para impulsar la reacción química. Si bien el calor alto es el método más común, también se pueden utilizar otras fuentes como el plasma en variantes como la CVD asistida por plasma (PECVD) para lograr reacciones a temperaturas más bajas.

La Cámara de Reacción

Este es el entorno sellado y con atmósfera controlada donde tiene lugar todo el proceso. Permite un control preciso de la temperatura, la presión y el flujo de gas, lo cual es esencial para crear una película uniforme y de alta calidad.

Comprender las Variables Clave

El éxito del proceso CVD depende de un control preciso. La mala gestión de estas variables puede provocar una mala calidad de la película, falta de uniformidad o un fallo total del proceso.

La Temperatura es Primordial

La temperatura del sustrato es uno de los parámetros más críticos. Influye directamente en la velocidad de reacción y en la calidad estructural (cristalinidad) de la película resultante. Si es demasiado baja, la reacción no se producirá; si es demasiado alta, pueden producirse reacciones secundarias no deseadas.

Flujo y Concentración de Gas

La velocidad a la que se introducen los gases precursores y se eliminan los subproductos afecta la velocidad de crecimiento y la uniformidad de la película. La concentración de los reactivos debe gestionarse cuidadosamente para garantizar un proceso estable y repetible.

El Control de la Atmósfera es Innegociable

La CVD debe llevarse a cabo en una atmósfera o vacío altamente controlado. Cualquier impureza, como oxígeno o vapor de agua, puede provocar contaminación y defectos en la película final, comprometiendo su rendimiento.

Aplicar este Principio a su Objetivo

La decisión de utilizar CVD suele estar impulsada por la necesidad de materiales de alto rendimiento con propiedades específicas. Su objetivo determinará cómo aprovecha el proceso.

- Si su enfoque principal es crear materiales de alto rendimiento extremadamente puros: La CVD es una opción excepcional para depositar materiales inorgánicos como nitruros, carburos y óxidos con excelente densidad y calidad.

- Si su enfoque principal es recubrir formas tridimensionales complejas: La naturaleza gaseosa de los precursores les permite penetrar y recubrir uniformemente superficies intrincadas que son inaccesibles para los métodos de deposición por línea de visión.

- Si su enfoque principal es desarrollar nanoestructuras avanzadas: El mecanismo de crecimiento "de abajo hacia arriba" de la CVD proporciona el control a nivel atómico necesario para sintetizar películas delgadas y nanopartículas con características precisas.

Al comprender que la CVD es fundamentalmente un proceso de creación química en una superficie, puede aprovecharlo eficazmente para diseñar materiales avanzados desde cero.

Tabla Resumen:

| Paso del Proceso CVD | Función Clave | Variables Críticas |

|---|---|---|

| 1. Introducción de Gas | Introducir gases precursores en la cámara. | Concentración de gas, velocidad de flujo. |

| 2. Activación de Superficie | Calentar el sustrato para impulsar la reacción química. | Temperatura del sustrato. |

| 3. Deposición de Película | La película sólida crece átomo por capa sobre el sustrato. | Velocidad de reacción, uniformidad de la película. |

| 4. Eliminación de Subproductos | Evacuar los subproductos gaseosos de la cámara. | Presión, flujo de gas. |

¿Listo para diseñar materiales avanzados con precisión?

Comprender el principio de la CVD es el primer paso. Implementarlo con éxito requiere equipos fiables y de alto rendimiento. KINTEK se especializa en proporcionar sistemas CVD de grado de laboratorio y consumibles adaptados a sus objetivos de investigación y producción.

Ya sea que esté desarrollando recubrimientos de alta pureza, tratamientos de superficie 3D uniformes o nanoestructuras avanzadas, nuestra experiencia garantiza que usted tenga el control y la pureza necesarios para el éxito.

Póngase en contacto con KINTEK hoy mismo para analizar cómo nuestras soluciones CVD pueden dar vida a sus proyectos de ciencia de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación