En esencia, el principio de la Deposición Química de Vapor (CVD) es un proceso que construye una película sólida y delgada sobre una superficie a partir de una fase gaseosa. Los gases precursores que contienen los elementos químicos necesarios se introducen en una cámara de reacción donde se calientan, lo que hace que reaccionen y se descompongan en un sustrato, depositando el material deseado capa por capa.

El principio esencial de la CVD no es simplemente recubrir una superficie, sino más bien sintetizar un nuevo material sólido directamente sobre un sustrato mediante reacciones químicas controladas desencadenadas por el calor. Es un proceso de construcción de abajo hacia arriba, que construye una película átomo por átomo a partir de ingredientes gaseosos.

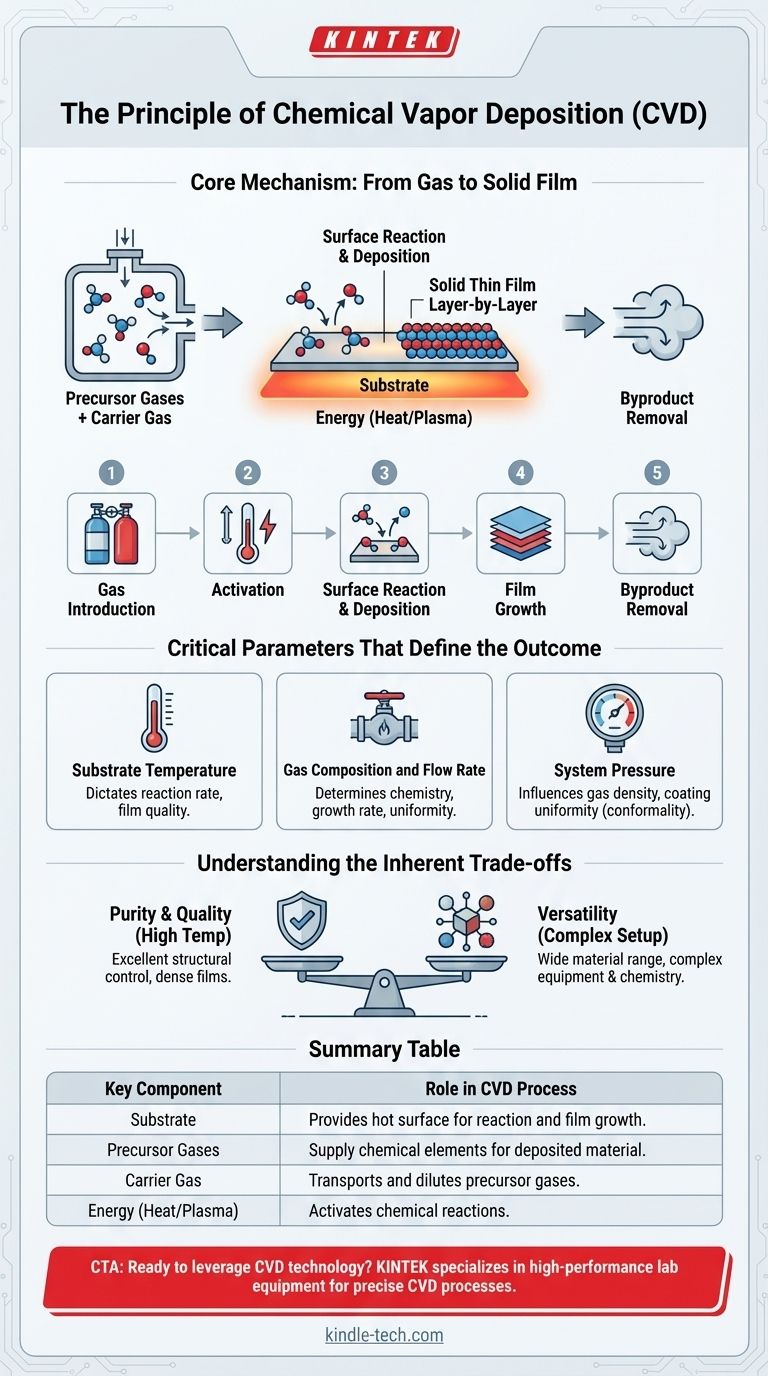

El mecanismo central: del gas a la película sólida

Para comprender verdaderamente la CVD, debe visualizarla como un proyecto de construcción química controlado que ocurre a escala microscópica. El proceso se basa en algunos componentes clave y una secuencia precisa de eventos.

Los ingredientes esenciales

- Sustrato: Este es el material o pieza de trabajo a recubrir. Su función principal es proporcionar una superficie caliente que catalice y localice la reacción química.

- Gases precursores: Son moléculas volátiles que contienen los átomos que se desean depositar. Por ejemplo, para depositar silicio, se podría usar gas silano (SiH4).

- Gas portador: A menudo se utiliza un gas inerte, como argón o nitrógeno, para diluir los gases precursores y transportarlos a través de la cámara a una velocidad controlada.

- Energía: El calor es la forma de energía más común utilizada. El sustrato se calienta típicamente a cientos o incluso miles de grados Celsius para proporcionar la energía necesaria para romper los enlaces químicos. En algunas variantes, se utiliza plasma para energizar los gases a temperaturas más bajas.

El proceso paso a paso

- Introducción de gas: Se introduce una mezcla precisa de gases precursores y portadores en una cámara de reacción sellada.

- Activación: Los gases fluyen sobre el sustrato calentado. La alta temperatura proporciona la energía de activación para que comiencen las reacciones químicas.

- Reacción superficial y deposición: Las moléculas del gas precursor se descomponen o reaccionan entre sí en la superficie del sustrato caliente o muy cerca de ella. El producto sólido de esta reacción se deposita sobre el sustrato, formando una película.

- Crecimiento de la película: Esta deposición continúa, construyendo la película capa por capa. El proceso se controla para lograr un espesor y una estructura de material específicos.

- Eliminación de subproductos: Los subproductos gaseosos de la reacción (por ejemplo, gas hidrógeno del silano) son arrastrados por el flujo de gas y expulsados de la cámara.

Parámetros críticos que definen el resultado

La calidad, composición y estructura de la película depositada no son accidentales. Son el resultado directo de controlar cuidadosamente varias variables clave dentro del proceso de CVD.

Temperatura del sustrato

Este es, posiblemente, el parámetro más crítico. La temperatura dicta la velocidad de las reacciones químicas. Demasiado baja, y la reacción no ocurrirá; demasiado alta, y se pueden obtener fases no deseadas o una mala calidad de la película.

Composición y caudal del gas

La química de la película final está directamente determinada por los gases precursores que se introducen. El caudal afecta el suministro de reactivos a la superficie del sustrato, lo que a su vez influye en la velocidad de crecimiento y la uniformidad de la película.

Presión del sistema

La presión dentro de la cámara de reacción influye en la densidad del gas y en la trayectoria que toman las moléculas hacia el sustrato. Desempeña un papel importante en la pureza de la película y en su capacidad para recubrir superficies complejas y no planas de manera uniforme (su "conformabilidad").

Comprender las compensaciones inherentes

Como cualquier tecnología potente, la CVD implica compensaciones fundamentales que son importantes reconocer. Comprenderlas ayuda a aclarar por qué se elige para ciertas aplicaciones y no para otras.

Pureza y calidad vs. condiciones

La CVD es reconocida por su capacidad para producir películas excepcionalmente puras, densas y bien adheridas con un excelente control estructural. Por eso es una piedra angular de la industria de los semiconductores.

La desventaja es que lograr esta calidad a menudo requiere temperaturas muy altas. Estas temperaturas pueden dañar o alterar fundamentalmente ciertos materiales del sustrato, limitando el rango de posibles aplicaciones.

Versatilidad vs. complejidad

El proceso es increíblemente versátil; al cambiar los gases precursores, se puede depositar una amplia gama de materiales, desde aislantes y semiconductores hasta metales duros e incluso diamante sintético.

Sin embargo, esto requiere equipos complejos para manejar altas temperaturas, condiciones de vacío y, a menudo, gases precursores tóxicos o corrosivos. La química puede ser intrincada y específica para cada material deseado.

Cómo pensar sobre el principio de la CVD

La mejor manera de entender el principio es ver cómo se aplica para lograr diferentes objetivos técnicos.

- Si su enfoque principal es la fabricación de semiconductores: Piense en la CVD como el proceso utilizado para construir las capas aislantes críticas (como el dióxido de silicio) y las vías conductoras (como el polisilicio) en una oblea de silicio con extrema precisión.

- Si su enfoque principal es la resistencia al desgaste: Vea la CVD como un método para crear recubrimientos ultraduros, como el nitruro de titanio, en herramientas de corte industriales, extendiendo drásticamente su vida útil.

- Si su enfoque principal son los materiales avanzados: Considere la CVD como la técnica fundamental para sintetizar materiales que son difíciles de producir de otra manera, como el crecimiento de grandes diamantes sintéticos de alta pureza a partir de gas metano.

En última instancia, la deposición química de vapor es un método altamente controlado para construir químicamente un material sólido directamente sobre una superficie a partir de la fase de vapor.

Tabla resumen:

| Componente clave | Función en el proceso de CVD |

|---|---|

| Sustrato | Proporciona una superficie caliente para la reacción y el crecimiento de la película |

| Gases precursores | Suministran los elementos químicos para el material depositado |

| Gas portador | Transporta y diluye los gases precursores en la cámara |

| Energía (Calor/Plasma) | Activa las reacciones químicas para la descomposición y la deposición |

¿Listo para aprovechar la tecnología CVD en su laboratorio? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para procesos precisos de deposición química de vapor. Ya sea que se encuentre en la fabricación de semiconductores, la ciencia de materiales o el recubrimiento industrial, nuestras soluciones garantizan una calidad, adhesión y control de procesos superiores de la película. Contacte hoy mismo a nuestros expertos para analizar cómo podemos respaldar su aplicación específica de CVD y mejorar los resultados de su investigación o producción.

Guía Visual

Productos relacionados

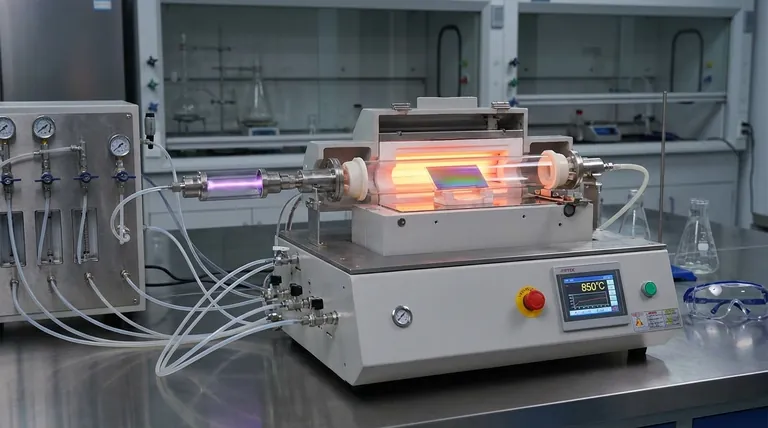

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué es un horno tubular CVD? Una guía completa para la deposición de películas delgadas

- ¿Qué es el método de catalizador flotante? Una guía para la producción de CNT de alto rendimiento

- ¿Por qué son importantes los nanotubos de carbono en la industria? Desbloqueando el rendimiento de materiales de próxima generación

- ¿Qué tan alta temperatura pueden soportar los nanotubos de carbono en el aire? Comprendiendo el límite de oxidación

- ¿Qué papel juega el equipo de deposición química de vapor (CVD) en la preparación de composites C/C? Análisis de expertos