En esencia, la deposición química de vapor (CVD) es un proceso para fabricar materiales sólidos de alto rendimiento a partir de un gas. Funciona introduciendo gases precursores específicos en una cámara de reacción que contiene un objeto calentado, conocido como sustrato. El calor proporciona la energía para que se produzca una reacción química en la superficie del sustrato, lo que resulta en el crecimiento de una película delgada y sólida con propiedades controladas con precisión.

El principio central de la CVD no es simplemente recubrir una superficie, sino más bien hacer crecer una nueva capa de material a través de una reacción química controlada. La alta temperatura del sustrato actúa como desencadenante, descomponiendo los gases precursores y permitiendo que los átomos se organicen en una nueva estructura sólida.

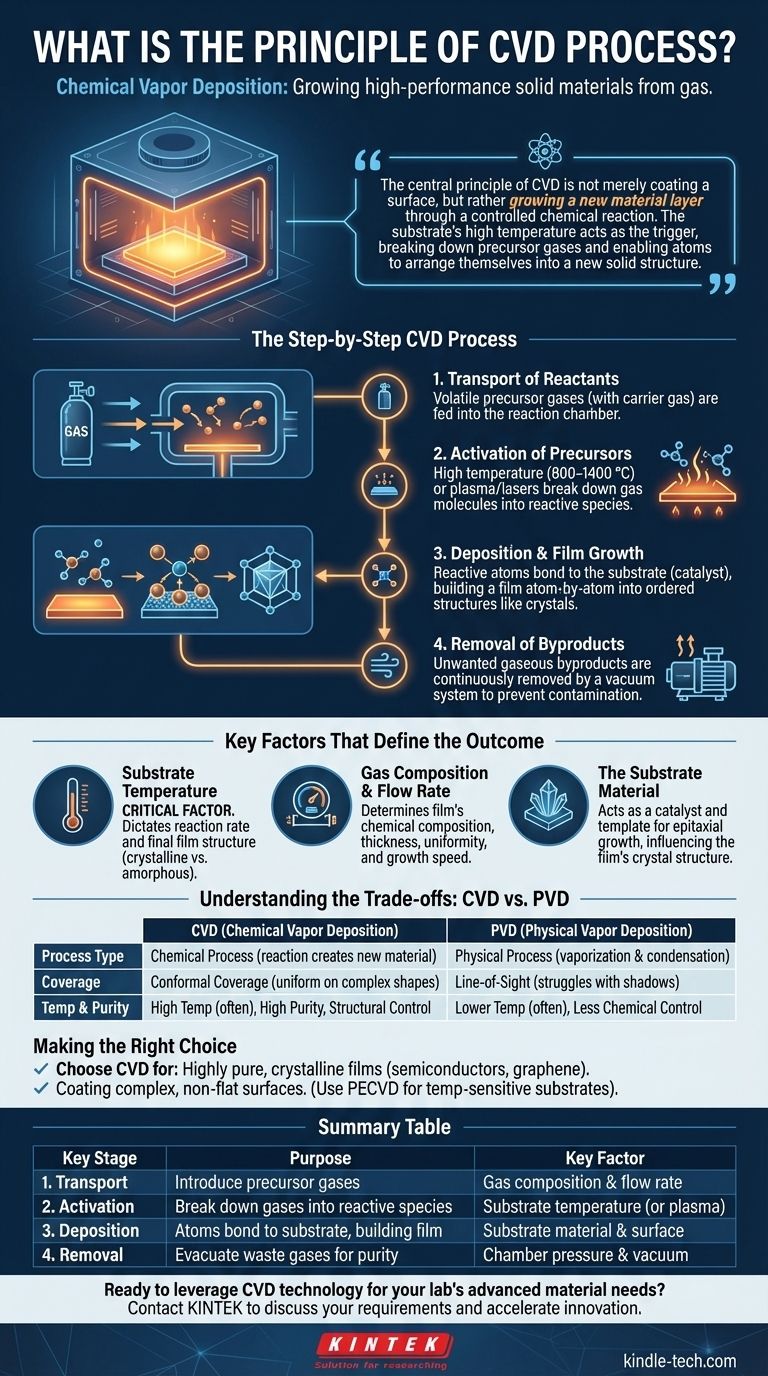

El proceso CVD paso a paso

Para comprender verdaderamente el principio de la CVD, es mejor dividirlo en sus etapas fundamentales. Cada paso se controla cuidadosamente para lograr el espesor, la composición y la estructura de la película deseados.

1. Transporte de Reactivos

El proceso comienza alimentando uno o más gases precursores volátiles en una cámara de reacción controlada. Estos gases contienen los átomos que formarán la película final.

A menudo, estos precursores se diluyen con un gas portador inerte (como argón o nitrógeno) para gestionar su concentración y asegurar un flujo estable y uniforme sobre el sustrato.

2. Activación de Precursores

Para que ocurra una reacción, las moléculas de gas precursoras estables deben descomponerse en especies más reactivas. Esta activación se logra típicamente calentando el sustrato a temperaturas muy altas, a menudo entre 800 °C y 1400 °C.

Cuando las moléculas de gas entran en contacto con la superficie caliente, ganan suficiente energía térmica para disociarse o romper sus enlaces químicos. En algunos métodos avanzados de CVD, esta energía puede ser suministrada por un plasma (PECVD) o láseres en lugar de solo calor.

3. Deposición y Crecimiento de la Película

Los átomos y moléculas altamente reactivos ahora se difunden a través de la superficie del sustrato. Encuentran ubicaciones estables y experimentan reacciones químicas, uniéndose a la superficie y entre sí.

Este es un proceso atomístico, donde la película se construye átomo por átomo o molécula por molécula. El propio sustrato a menudo actúa como catalizador, promoviendo la reacción y asegurando que la nueva película se adhiera fuertemente a su superficie. Este crecimiento controlado permite la formación de películas cristalinas altamente ordenadas, como el diamante sintético o el grafeno.

4. Eliminación de Subproductos

Las reacciones químicas que forman la película sólida también crean subproductos gaseosos no deseados. Estos gases residuales se eliminan continuamente de la cámara de reacción mediante un sistema de vacío para evitar que contaminen la película o interfieran con el proceso de deposición.

Factores clave que definen el resultado

El éxito del proceso CVD depende del control preciso de varias variables clave. Cambiar cualquiera de ellas puede alterar drásticamente las propiedades del material final.

Temperatura del Sustrato

Este es, sin duda, el factor más crítico. La temperatura dicta la velocidad de la reacción química e influye en la estructura final de la película (por ejemplo, cristalina frente a amorfa).

Composición del Gas y Caudal

Los gases precursores específicos utilizados determinan la composición química de la película. El caudal y la presión dentro de la cámara afectan el espesor, la uniformidad y la velocidad de crecimiento de la película.

El Material del Sustrato

El sustrato no es solo un soporte pasivo. Su superficie puede catalizar la reacción, y su propia estructura cristalina puede servir como plantilla para la película en crecimiento, un proceso conocido como crecimiento epitaxial.

Comprendiendo las compensaciones: CVD vs. PVD

Para apreciar plenamente la CVD, es útil contrastarla con su principal alternativa, la Deposición Física de Vapor (PVD).

Reacción Química vs. Deposición Física

La diferencia definitoria está en el nombre. La CVD es un proceso químico, que crea un nuevo material en el sustrato. La PVD es un proceso físico, donde un material sólido se vaporiza (por ejemplo, por evaporación o pulverización catódica) y luego simplemente se condensa en el sustrato, sin que ocurra ninguna reacción química.

Cobertura Conformada

Debido a que la CVD se basa en un gas que puede fluir dentro y alrededor de cualquier característica, sobresale en la producción de un recubrimiento uniforme y conformado en formas tridimensionales complejas. La PVD es típicamente un proceso de línea de visión y tiene dificultades para recubrir uniformemente las áreas sombreadas.

Temperatura y Complejidad

La CVD tradicional requiere temperaturas muy altas, lo que puede dañar sustratos sensibles. La PVD a menudo se puede realizar a temperaturas más bajas. Sin embargo, la naturaleza química de la CVD permite la creación de compuestos y aleaciones con un nivel de pureza y control estructural que es difícil de lograr con métodos físicos.

Tomar la decisión correcta para su objetivo

Comprender el principio central de la CVD le ayuda a determinar cuándo es la técnica de fabricación más eficaz para una aplicación específica.

- Si su objetivo principal es una película cristalina de alta pureza: la CVD suele ser la opción superior, ya que "cultiva" químicamente el material con un control preciso sobre su estructura atómica, esencial para materiales como semiconductores, grafeno o diamantes.

- Si su objetivo principal es recubrir una superficie compleja y no plana: la naturaleza basada en gas de la CVD proporciona una excelente cobertura conformada que los métodos físicos tienen dificultades para igualar, lo que la hace ideal para recubrir componentes intrincados.

- Si su objetivo principal es la deposición sobre un material sensible a la temperatura: debe considerar una variante de CVD de baja temperatura como la CVD asistida por plasma (PECVD), que utiliza plasma en lugar de calor extremo para activar los precursores.

Al controlar una reacción química a nivel atómico, la CVD transforma gases simples en algunos de los materiales más avanzados de la tecnología moderna.

Tabla resumen:

| Etapa clave | Propósito | Factor clave |

|---|---|---|

| 1. Transporte de Reactivos | Introducir gases precursores en la cámara | Composición del gas y caudal |

| 2. Activación de Precursores | Descomponer gases en especies reactivas usando calor/plasma | Temperatura del sustrato |

| 3. Deposición y Crecimiento de la Película | Los átomos se unen al sustrato, construyendo la película capa por capa | Material del sustrato y propiedades de la superficie |

| 4. Eliminación de Subproductos | Evacuar gases residuales para asegurar la pureza de la película | Presión de la cámara y sistema de vacío |

¿Listo para aprovechar la tecnología CVD para las necesidades de materiales avanzados de su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento, proporcionando el control preciso y la fiabilidad necesarios para procesos exitosos de deposición química de vapor. Ya sea que esté desarrollando semiconductores, recubrimientos o grafeno, nuestras soluciones están diseñadas para ayudarle a cultivar materiales superiores. Contacte hoy mismo a nuestros expertos para discutir cómo podemos apoyar sus requisitos específicos de laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Qué es el plasma en el proceso CVD? Reducción de las temperaturas de deposición para materiales sensibles al calor

- ¿Para qué se utiliza la PECVD? Logre películas delgadas de alto rendimiento a baja temperatura

- ¿Cuál es la diferencia entre PECVD y CVD? Descubra el método de deposición de película delgada adecuado

- ¿Qué es el proceso de deposición química de vapor asistida por plasma? Desbloquee películas delgadas de alta calidad a baja temperatura

- ¿Qué materiales se depositan en PECVD? Descubra los materiales versátiles de película delgada para su aplicación