En esencia, el principio de un horno de vacío es calentar materiales dentro de una cámara herméticamente sellada de la cual se han eliminado el aire y otros gases. Este entorno de baja presión y libre de oxígeno previene las reacciones químicas, como la oxidación y la contaminación, que normalmente ocurrirían al calentar materiales en una atmósfera convencional. El horno integra un sistema de vacío para crear este entorno y un sistema de calentamiento para alcanzar la temperatura deseada.

El propósito fundamental de un horno de vacío no es solo calentar un material, sino proteger y controlar su integridad durante el proceso. Al eliminar la atmósfera, se eliminan variables no deseadas, lo que permite un nivel de pureza y precisión que es imposible de lograr al aire libre.

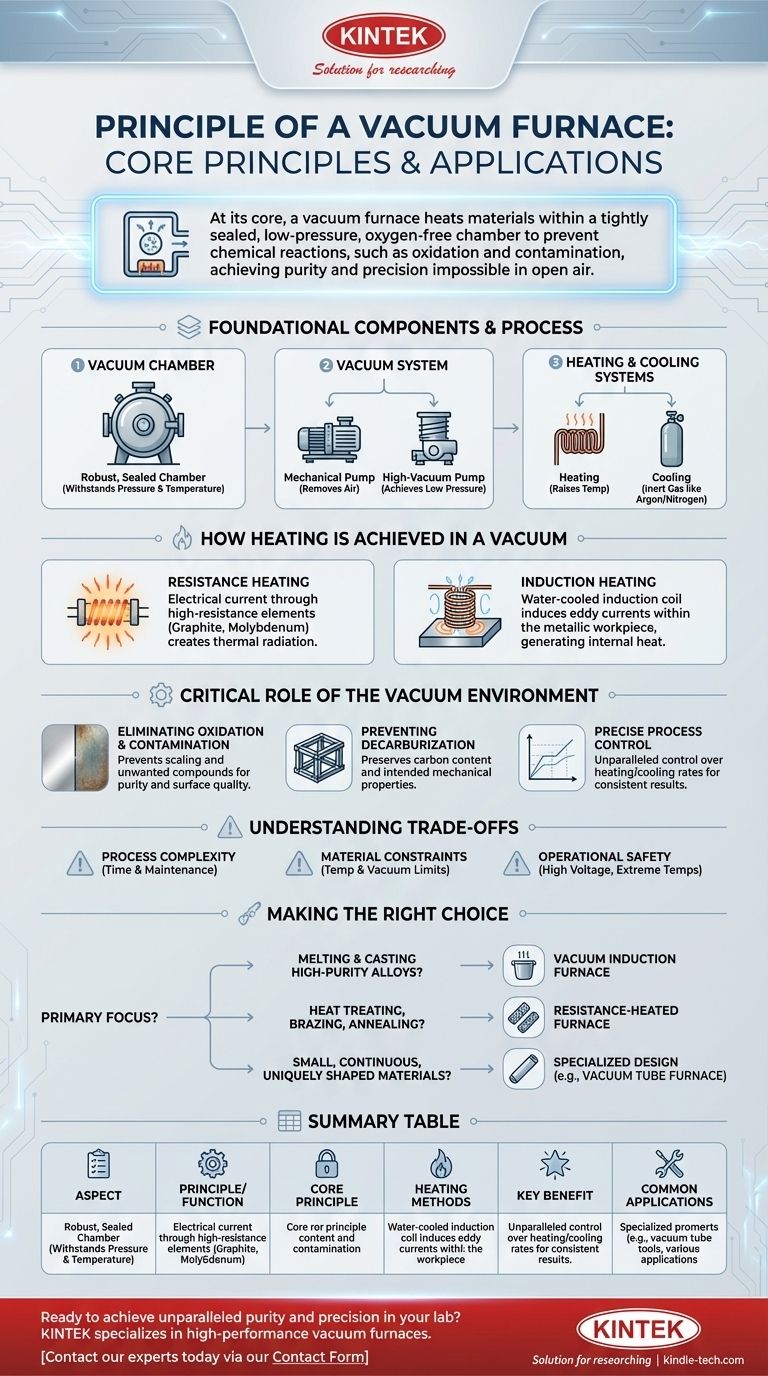

Los componentes fundamentales y el proceso

El funcionamiento de un horno de vacío se basa en la integración perfecta de tres sistemas críticos: la cámara, el sistema de bomba de vacío y el sistema de calentamiento. El proceso sigue una secuencia controlada para garantizar la integridad del material que se está tratando.

La cámara de vacío

Todo el proceso tiene lugar dentro de una cámara robusta y sellada. Este recipiente está diseñado con materiales de alta calidad destinados a resistir tanto la presión atmosférica externa como las temperaturas internas extremas generadas por los elementos calefactores.

El sistema de vacío

Lograr el entorno de baja presión necesario es un proceso de múltiples etapas. Una bomba de vacío mecánica inicial (o "bomba de vacío primaria") elimina la mayor parte del aire. Una vez que alcanza su límite, una bomba de alto vacío secundaria, como una bomba de difusión, se encarga de alcanzar las presiones mucho más bajas requeridas para trabajos de alta pureza.

Los sistemas de calentamiento y enfriamiento

El sistema de calentamiento eleva el material a la temperatura objetivo. Una vez que el ciclo de calentamiento se completa, el proceso de enfriamiento también debe controlarse con precisión. A menudo, se introduce y circula un gas inerte de alta pureza, como argón o nitrógeno, para enfriar el material de forma rápida y uniforme sin provocar oxidación.

Cómo se logra el calentamiento en el vacío

Dado que no hay aire para transferir calor por convección, los hornos de vacío dependen de otros métodos. La tecnología de calentamiento específica utilizada a menudo define la aplicación principal del horno.

Calentamiento por resistencia

Este es un método común en el que se pasa corriente eléctrica a través de elementos calefactores de alta resistencia hechos de materiales como grafito o molibdeno. Estos elementos se calientan y transfieren calor a la pieza de trabajo principalmente a través de la radiación térmica.

Calentamiento por inducción

Un horno de inducción al vacío utiliza una potente bobina de inducción refrigerada por agua. Una corriente alterna en esta bobina genera un fuerte campo electromagnético, que a su vez induce potentes corrientes de Foucault eléctricas directamente dentro de la pieza metálica. La propia resistencia del metal a estas corrientes genera un calor intenso, rápido y limpio de adentro hacia afuera.

El papel crítico del entorno de vacío

El vacío no es solo una característica; es el facilitador central de todo el proceso. Sus beneficios son lo que justifica la complejidad del equipo.

Eliminación de la oxidación y la contaminación

Esta es la principal ventaja. Sin oxígeno, nitrógeno y otros gases reactivos, los metales y aleaciones pueden calentarse a temperaturas muy altas sin empañarse, formar cascarilla o crear compuestos químicos no deseados. Esto garantiza la pureza y la calidad superficial del producto final.

Prevención de la descarburación

Para ciertos aceros, calentar en una atmósfera puede hacer que el carbono se filtre de la superficie, ablandando el material. Un entorno de vacío previene completamente esta descarburación, preservando las propiedades mecánicas previstas de la aleación.

Control preciso del proceso

El entorno controlado permite una precisión inigualable. Las tasas de calentamiento, los tiempos de mantenimiento y las tasas de enfriamiento se pueden gestionar exactamente según lo requieran las especificaciones del material, lo que conduce a resultados altamente consistentes y repetibles.

Comprensión de las compensaciones y consideraciones

Aunque son potentes, los hornos de vacío introducen complejidades que es importante reconocer. Sus beneficios vienen con demandas operativas específicas.

Complejidad del proceso

Operar un horno de vacío no es tan simple como un horno convencional. El ciclo de evacuación lleva tiempo y mantener un sello de vacío adecuado requiere un mantenimiento diligente y componentes limpios.

Restricciones de material y diseño

El tipo de horno impone limitaciones. Por ejemplo, un horno tubular de vacío, que calienta un tubo de cerámica o cuarzo desde el exterior, está limitado por la temperatura máxima y el nivel de vacío que el material del tubo puede soportar.

Seguridad operativa

Estas son máquinas industriales potentes. Los operadores deben cumplir con protocolos de seguridad estrictos, ya que involucran alto voltaje, temperaturas extremas y los riesgos físicos asociados con la apertura de una cámara de horno caliente.

Tomar la decisión correcta para su proceso

La tecnología de horno de vacío ideal está dictada completamente por su objetivo final.

- Si su enfoque principal es fundir y colar aleaciones de alta pureza: Un horno de inducción al vacío es la opción superior, ya que su método de calentamiento directo y sin contacto garantiza la máxima limpieza y precisión química.

- Si su enfoque principal es el tratamiento térmico, la soldadura fuerte o el recocido de componentes: Un horno calentado por resistencia proporciona una excelente uniformidad y control de la temperatura, lo que lo convierte en un estándar confiable para tratar piezas terminadas o semiacabadas.

- Si su enfoque principal es procesar materiales pequeños, continuos o de forma única: Un diseño especializado como un horno tubular de vacío podría ser la solución más eficiente para su aplicación específica.

En última instancia, un horno de vacío proporciona un nivel de control ambiental inigualable, transformando el procesamiento de materiales de un simple acto de calentamiento a una ciencia precisa.

Tabla de resumen:

| Aspecto | Principio/Función |

|---|---|

| Principio fundamental | Calentar materiales en una cámara sellada y de baja presión para prevenir la oxidación y la contaminación. |

| Métodos de calentamiento | Calentamiento por resistencia (radiación térmica) o Calentamiento por inducción (corrientes de Foucault internas). |

| Beneficio clave | Permite el procesamiento de alta pureza, previene la descarburación y garantiza un control preciso del proceso. |

| Aplicaciones comunes | Tratamiento térmico, soldadura fuerte, recocido y fusión de aleaciones de alta pureza. |

¿Listo para lograr una pureza y precisión inigualables en su laboratorio?

KINTEK se especializa en hornos de vacío de alto rendimiento para todas sus necesidades de laboratorio. Ya sea que requiera un tratamiento térmico preciso, soldadura fuerte limpia o fusión de alta pureza, nuestro equipo está diseñado para ofrecer resultados consistentes y libres de contaminación.

Comuníquese con nuestros expertos hoy mismo a través de nuestro Formulario de contacto para analizar cómo un horno de vacío KINTEK puede mejorar sus capacidades de procesamiento de materiales e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de tubo de laboratorio vertical

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio