En esencia, la calcinación es un proceso de tratamiento térmico a alta temperatura utilizado para transformar materiales sólidos. Al calentar una sustancia en un horno a una temperatura inferior a su punto de fusión, la calcinación induce una reacción química o un cambio de fase física, principalmente para purificar el material o alterar su composición química. Esto se hace para eliminar componentes volátiles como el agua y el dióxido de carbono, o para provocar cambios en la estructura cristalina del material.

La calcinación no es simplemente calentar; es un proceso de ingeniería preciso diseñado para purificar y transformar materiales. Al controlar la temperatura y la atmósfera, elimina componentes no deseados como el CO2 y el agua, alterando fundamentalmente una sustancia para prepararla para aplicaciones industriales críticas.

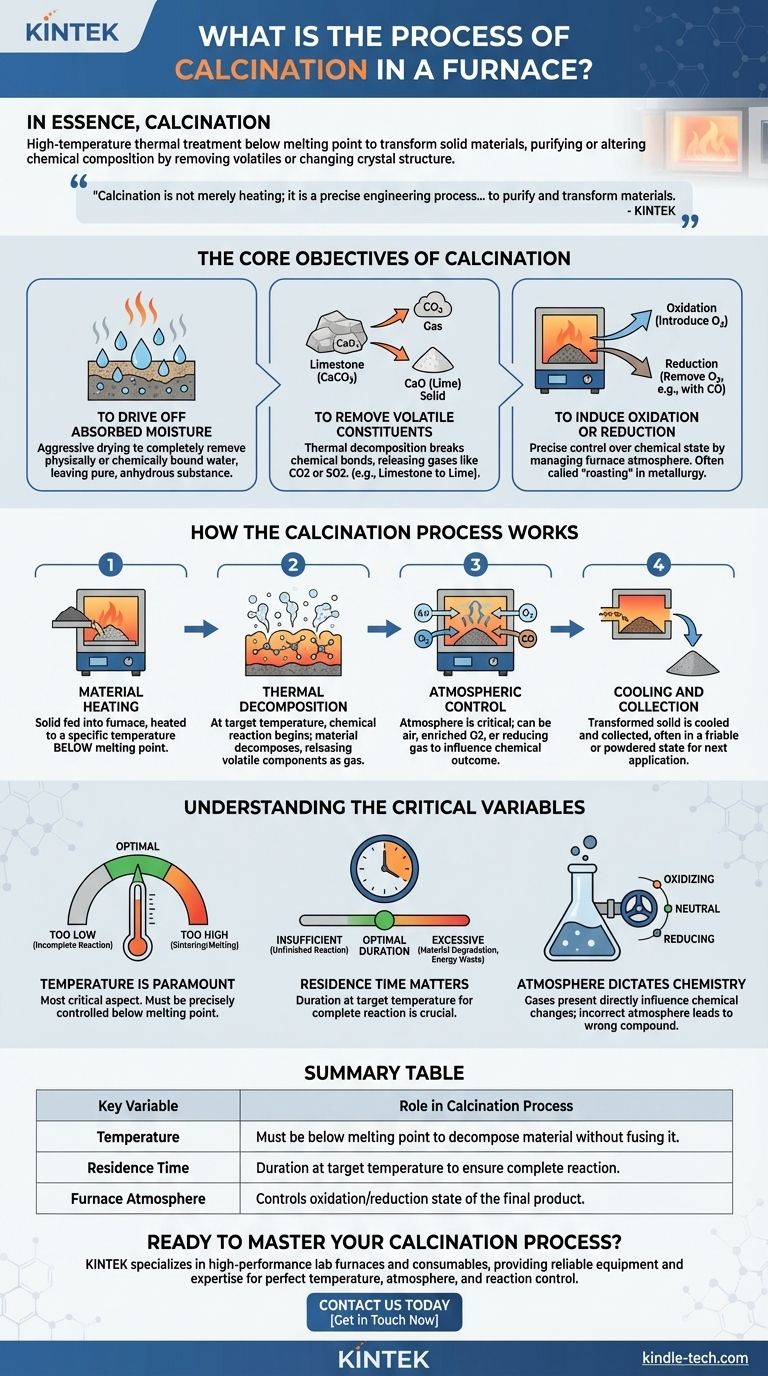

Los objetivos centrales de la calcinación

La calcinación se realiza para lograr objetivos específicos y transformadores. El proceso se define por su resultado, que generalmente se divide en una de estas tres categorías.

Para expulsar la humedad absorbida

En su forma más simple, la calcinación actúa como un proceso de secado agresivo. Calentar el material a una temperatura alta asegura la eliminación completa de cualquier molécula de agua unida física o químicamente, dejando una sustancia pura y anhidra.

Para eliminar constituyentes volátiles

Este es el objetivo más común. Muchas materias primas, como la piedra caliza (carbonato de calcio), contienen componentes volátiles que se liberan como gas al calentarse. El calor rompe los enlaces químicos, expulsando sustancias como el dióxido de carbono (CO2) o el dióxido de azufre (SO2).

Este proceso de descomposición térmica es fundamental en muchas aplicaciones industriales.

Para inducir oxidación o reducción

La calcinación permite un control preciso del estado químico de un material. Al gestionar la atmósfera dentro del horno, se puede introducir oxígeno para oxidar una sustancia o utilizar una atmósfera reductora (como el monóxido de carbono) para eliminar el oxígeno de ella. Esto a menudo se denomina "tostación" en metalurgia.

Cómo funciona el proceso de calcinación

El proceso es más que solo aplicar calor; implica una secuencia de pasos controlados dentro de un horno especializado, como un horno rotatorio o un horno tubular.

Paso 1: Calentamiento del material

La materia prima sólida se introduce en el horno y se calienta a una temperatura específica y predeterminada. Esta temperatura siempre está por debajo del punto de fusión del material para asegurar que permanezca en estado sólido durante todo el proceso.

Paso 2: Descomposición térmica

Cuando el material alcanza la temperatura objetivo, comienza la reacción química prevista. El calor proporciona la energía necesaria para romper los enlaces químicos, haciendo que el material se descomponga y libere sus componentes volátiles como gas.

Un ejemplo clásico es la descomposición de la piedra caliza (CaCO3) en cal (óxido de calcio, CaO) y gas dióxido de carbono (CO2).

Paso 3: Control de la atmósfera

La atmósfera dentro del horno es una variable crítica. Para una descomposición simple, el aire puede ser suficiente. Para procesos más avanzados como la tostación de minerales metálicos, la atmósfera puede enriquecerse con oxígeno (para oxidación) o un gas reductor para lograr un resultado químico específico.

Paso 4: Enfriamiento y recolección

Una vez completada la reacción, el material sólido transformado se enfría y se recoge. El producto final, como la cal, a menudo está en una condición más quebradiza o fácilmente pulverizable, listo para su próxima aplicación.

Comprensión de las variables críticas

El éxito en la calcinación depende del control preciso de varios factores. Una mala gestión de estos puede provocar una reacción incompleta o un producto final arruinado.

La temperatura es primordial

Controlar la temperatura es el aspecto más crítico. Si la temperatura es demasiado baja, la descomposición térmica será incompleta. Si es demasiado alta, el material puede comenzar a sinterizarse (fusionarse) o incluso a fundirse, destruyendo las propiedades deseadas del producto final.

El tiempo de residencia importa

La duración que el material pasa a la temperatura objetivo, conocida como tiempo de residencia, es crucial. Un tiempo insuficiente da como resultado una reacción no terminada, mientras que un tiempo excesivo puede degradar el material y desperdiciar una energía significativa.

La atmósfera dicta la química

Los gases presentes dentro del horno influyen directamente en los cambios químicos. Una atmósfera incorrecta —por ejemplo, un entorno oxidante cuando se necesita uno reductor— dará como resultado el compuesto químico final equivocado.

Tomar la decisión correcta para su objetivo

Para aplicar este proceso de manera efectiva, debe alinear sus parámetros operativos con su objetivo principal.

- Si su enfoque principal es la purificación de materiales: Concéntrese en el control preciso de la temperatura para expulsar volátiles específicos como H2O o CO2 sin dañar térmicamente el producto final deseado.

- Si su enfoque principal es la síntesis química: Su principal preocupación es gestionar la atmósfera del horno para lograr el estado correcto de oxidación o reducción para su compuesto objetivo.

- Si su enfoque principal es la producción industrial (ej. cemento): Optimice el equilibrio entre la temperatura y el tiempo de residencia para asegurar una descomposición completa con el mayor rendimiento posible, maximizando la eficiencia.

Dominar la calcinación es dominar la transformación controlada de materias primas en los productos fundamentales que construyen nuestro mundo.

Tabla de resumen:

| Variable clave | Función en el proceso de calcinación |

|---|---|

| Temperatura | Debe estar por debajo del punto de fusión para descomponer el material sin fundirlo. |

| Tiempo de residencia | Duración a la temperatura objetivo para asegurar una reacción completa. |

| Atmósfera del horno | Controla el estado de oxidación/reducción del producto final. |

¿Listo para dominar su proceso de calcinación?

La calcinación es un tratamiento térmico preciso y fundamental para purificar materiales e impulsar cambios químicos. Ya sea que su objetivo sea eliminar volátiles como el CO2 o sintetizar un compuesto específico, el horno adecuado y el soporte experto son esenciales para el éxito.

KINTEK se especializa en hornos de laboratorio y consumibles de alto rendimiento, proporcionando el equipo confiable y la experiencia técnica que su laboratorio necesita para lograr un control de temperatura, gestión de atmósfera y resultados de reacción perfectos.

Contáctenos hoy para discutir su aplicación específica, y permita que nuestros expertos le ayuden a seleccionar el horno ideal para sus necesidades de calcinación.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué es el revestimiento de horno? El sistema de ingeniería que protege sus procesos a alta temperatura

- ¿Cuál es el principio de funcionamiento de un horno mufla? Logre un calentamiento preciso y libre de contaminación

- ¿Cuáles son los diferentes tipos de análisis de cenizas? Elija el método correcto para obtener resultados precisos

- ¿Cuáles son los riesgos de usar un horno mufla? Mitigar los peligros térmicos, materiales y operativos

- ¿Cómo se enfría un horno mufla? Garantice la longevidad y la seguridad con el procedimiento correcto