En ciencia de materiales y metalurgia, la calcinación es un proceso de tratamiento térmico específico utilizado para transformar o purificar materiales sólidos. Implica calentar una sustancia a una temperatura alta, pero por debajo de su punto de fusión o fusión, dentro de una atmósfera controlada que tiene un suministro limitado de aire o está completamente ausente de él. Esta aplicación precisa de calor está diseñada para causar descomposición térmica o para eliminar componentes volátiles como agua y dióxido de carbono.

En esencia, la calcinación es una técnica de purificación y transformación. Al aplicar cuidadosamente calor por debajo del punto de fusión de un material, expulsa sustancias volátiles, cambiando fundamentalmente la composición química del material y preparándolo para su procesamiento posterior.

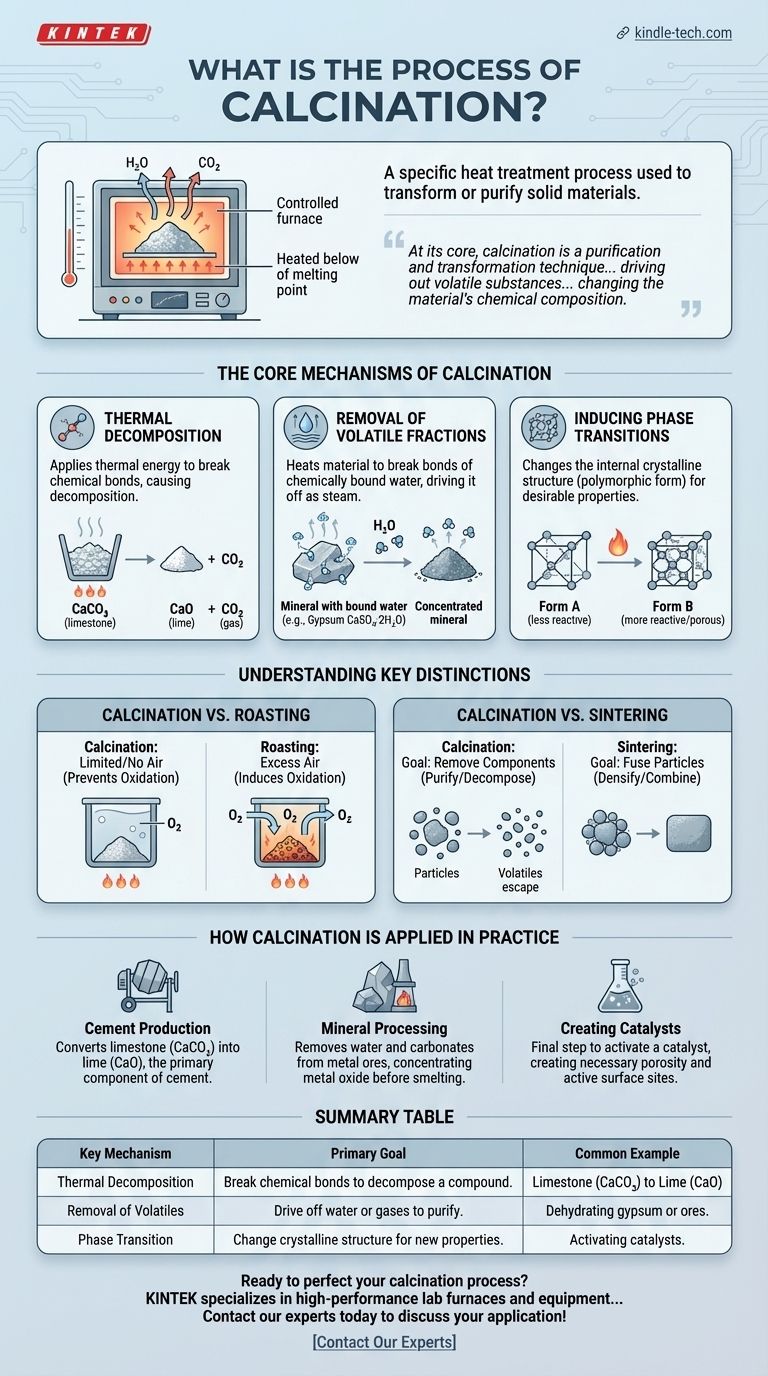

Los mecanismos centrales de la calcinación

La calcinación logra sus resultados a través de varios cambios físicos y químicos distintos inducidos por el calor. El objetivo específico dicta cuál de estos mecanismos es más importante para una aplicación determinada.

Descomposición térmica

Este es el objetivo más común de la calcinación. El proceso aplica suficiente energía térmica para romper los enlaces químicos dentro de un compuesto, provocando su descomposición.

Un ejemplo clásico es la producción de cal (óxido de calcio) a partir de piedra caliza (carbonato de calcio). Cuando se calienta, el carbonato de calcio se descompone, liberando dióxido de carbono gaseoso y dejando el óxido de calcio deseado.

Eliminación de fracciones volátiles

Muchos materiales crudos, particularmente minerales y menas, contienen agua que está químicamente unida dentro de su estructura cristalina (hidratos).

La calcinación calienta el material lo suficiente como para romper estos enlaces y expulsar el agua en forma de vapor. Esto elimina las impurezas y aumenta la concentración de la sustancia deseada en la mena.

Inducción de transiciones de fase

El calor también se puede utilizar para cambiar la estructura cristalina interna de un material, un proceso conocido como transición de fase.

Esto se hace a menudo para convertir un material de una forma polimórfica a otra que pueda tener propiedades más deseables, como una mayor reactividad o una mejor estructura para su uso como catalizador.

Comprender las distinciones clave

El término "calcinación" a menudo se confunde con otros procesos térmicos. Comprender las diferencias es fundamental para comprender su propósito específico.

Calcinación vs. Tostación

La diferencia clave es la atmósfera. La calcinación ocurre en ausencia o suministro limitado de aire para evitar la oxidación.

La tostación, en contraste, se realiza con un exceso de aire específicamente para inducir la oxidación. A menudo se utiliza en menas de sulfuro para convertirlas en óxidos metálicos.

Calcinación vs. Sinterización

Estos procesos tienen objetivos opuestos. El propósito de la calcinación es eliminar componentes de un material, purificándolo o descomponiéndolo eficazmente.

La sinterización, sin embargo, utiliza calor para fusionar pequeñas partículas en una sola pieza sólida, un proceso conocido como densificación. Su objetivo es combinar, no eliminar.

Cómo se aplica la calcinación en la práctica

La elección de utilizar la calcinación está impulsada por el producto final deseado. Su aplicación es fundamental en varias industrias importantes.

- Si su enfoque principal es la producción de cemento: La calcinación es el paso esencial para convertir la piedra caliza (CaCO₃) en cal (CaO), el componente principal del cemento.

- Si su enfoque principal es el procesamiento de minerales: La calcinación se utiliza para eliminar agua y carbonatos de las menas metálicas, concentrando el óxido metálico antes de la fundición.

- Si su enfoque principal es la creación de catalizadores: La calcinación es a menudo el paso final para activar un catalizador, creando la porosidad y los sitios de superficie activa necesarios.

En última instancia, dominar la calcinación se trata de un control térmico preciso para transformar una materia prima en un producto refinado y con un propósito específico.

Tabla resumen:

| Mecanismo clave | Objetivo principal | Ejemplo común |

|---|---|---|

| Descomposición térmica | Romper enlaces químicos para descomponer un compuesto. | Piedra caliza (CaCO₃) a cal (CaO) |

| Eliminación de volátiles | Expulsar agua o gases (p. ej., CO₂) para purificar. | Deshidratación de yeso o menas. |

| Transición de fase | Cambiar la estructura cristalina de un material para nuevas propiedades. | Activación de catalizadores. |

¿Listo para perfeccionar su proceso de calcinación? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos para un tratamiento térmico preciso. Ya sea que esté en la producción de cemento, el procesamiento de minerales o el desarrollo de catalizadores, nuestras soluciones garantizan el control exacto de la temperatura y la atmósfera que necesita para obtener resultados superiores. Contacte hoy mismo a nuestros expertos para discutir su aplicación.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué es un horno utilizado en un laboratorio de química? Una guía para la transformación de materiales a alta temperatura

- ¿Qué tan caliente puede llegar a estar el metal? Desde puntos de fusión hasta temperaturas de plasma

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales

- ¿Cuál es la construcción y el funcionamiento de un horno de mufla? Una guía para un calentamiento preciso y libre de contaminantes

- ¿Cuál es la diferencia entre un crisol y un horno? Comprenda la fuente de calor frente al recipiente de contención