En esencia, la reactivación del carbón es un proceso térmico a alta temperatura diseñado para restaurar las propiedades de adsorción del carbón activado usado. Implica calentar el carbón usado en un ambiente controlado y con bajo contenido de oxígeno a temperaturas de entre 600 y 900 °C. Este calor intenso quema eficazmente los contaminantes orgánicos que han quedado atrapados en los poros del carbón, regenerándolo para su reutilización.

El propósito central de la reactivación es transformar el carbón activado usado, que es un producto de desecho, de nuevo en un activo viable. Al limpiar su estructura porosa, el proceso ofrece una alternativa sostenible y a menudo más económica que comprar continuamente material nuevo.

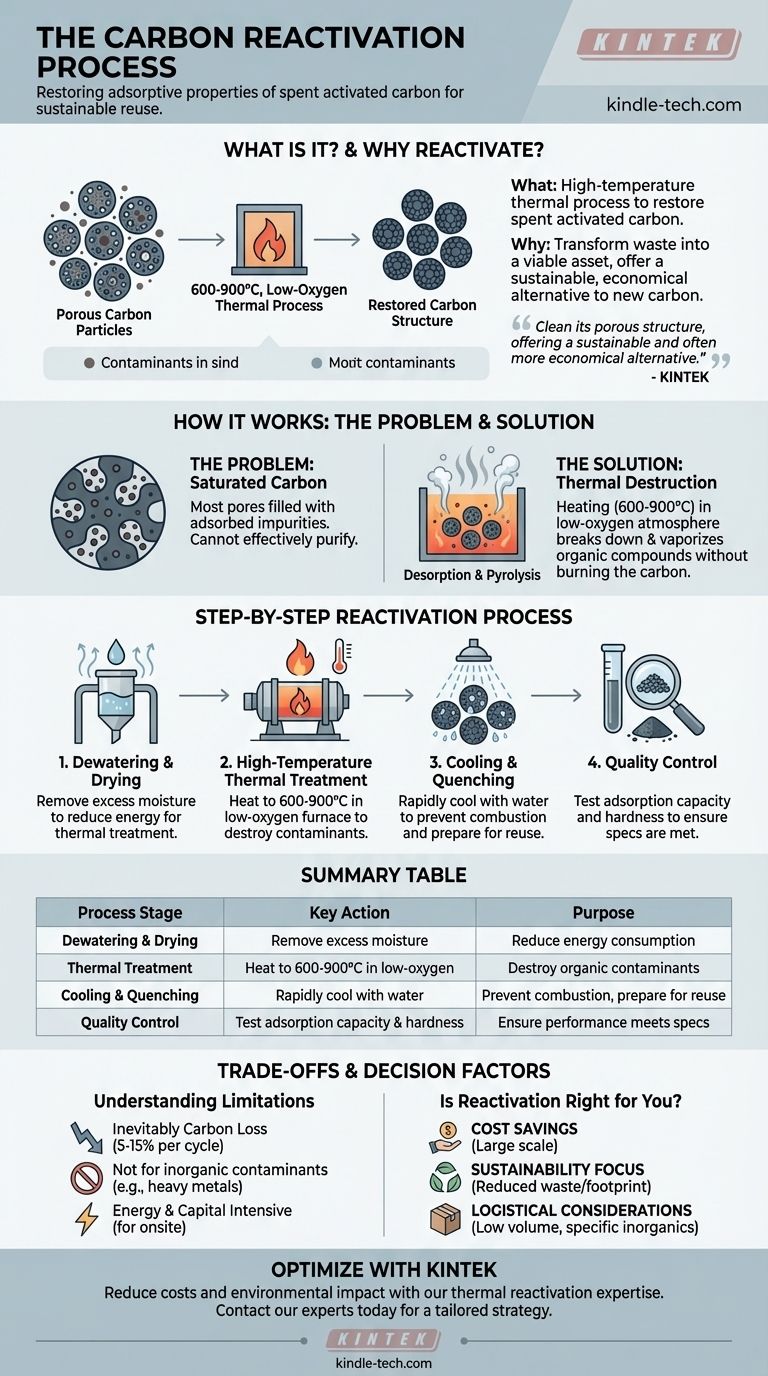

Cómo funciona la reactivación del carbón

Para entender la reactivación, primero hay que comprender qué hace que el carbón activado esté "usado". Su eficacia proviene de una vasta red de poros microscópicos que atrapan, o adsorben, los contaminantes.

El problema: Carbón saturado

El carbón activado se vuelve "usado" o "saturado" cuando la mayoría de sus poros disponibles se llenan de impurezas adsorbidas. En ese momento, ya no puede purificar eficazmente el agua o el aire y debe ser reemplazado.

La solución: Destrucción térmica

La reactivación revierte este proceso mediante un tratamiento térmico en un horno o kilns. La clave es mantener una atmósfera con bajo contenido de oxígeno mientras se calienta el carbón a temperaturas muy altas (600-900 °C).

Este ambiente provoca que los compuestos orgánicos adsorbidos experimenten desorción y pirólisis. Se descomponen y vaporizan, quemándose eficazmente de la superficie del carbón sin quemar el carbón en sí.

El resultado: Una estructura restaurada

Una vez que los contaminantes son destruidos y expulsados, la red de poros interna del carbón queda despejada. Aunque se pierde un pequeño porcentaje de la capacidad del carbón en cada ciclo, la gran mayoría de su potencial de adsorción se restaura, permitiendo que vuelva a ponerse en servicio.

El proceso de reactivación paso a paso

Si bien el equipo específico puede variar, las etapas fundamentales de la reactivación son consistentes. El proceso es mucho más controlado que la simple carbonización.

Paso 1: Desaguado y secado

El carbón usado, especialmente el procedente de aplicaciones de tratamiento de agua, se desagua y seca primero. Esto elimina el exceso de humedad, lo que reduce la energía necesaria para la etapa de calentamiento a alta temperatura.

Paso 2: Tratamiento térmico a alta temperatura

El carbón seco se introduce en un horno de reactivación sellado, a menudo un horno rotatorio. El sistema se calienta hasta el rango de temperatura objetivo mientras el nivel de oxígeno se mantiene cerca de cero para evitar que el carbón se combustione. Esta es la etapa crítica donde se destruyen los contaminantes.

Paso 3: Enfriamiento y apagado

Después de salir del horno, el carbón reactivado caliente debe enfriarse cuidadosamente. Esto se realiza típicamente mediante un "apagado" con agua, que reduce su temperatura de forma segura y evita que se combustione al entrar en contacto con el oxígeno del aire libre.

Paso 4: Control de calidad

Finalmente, el carbón reactivado se somete a pruebas para asegurar que cumple con las especificaciones de rendimiento en cuanto a capacidad de adsorción, densidad y dureza. Luego está listo para ser devuelto a la aplicación.

Comprensión de las compensaciones y limitaciones

La reactivación es una herramienta poderosa, pero no es una solución perfecta ni universalmente aplicable. Comprender sus limitaciones es crucial para tomar una decisión informada.

Pérdida inevitable de carbón

El proceso no es 100% eficiente. Con cada ciclo de reactivación, se pierde una pequeña cantidad del carbón en sí, generalmente entre el 5% y el 15%. Esta pérdida debe tenerse en cuenta en los cálculos económicos, ya que se requerirá carbón de "reposición".

Compatibilidad de contaminantes

La reactivación es ideal para contaminantes orgánicos que pueden destruirse térmicamente. No es adecuada para eliminar materiales inorgánicos como metales pesados, ya que estos permanecerán en el carbón y pueden acumularse a niveles problemáticos durante múltiples ciclos.

Costos de energía y capital

Las instalaciones de reactivación consumen mucha energía y requieren una inversión de capital significativa. Para operaciones más pequeñas, el costo de transportar el carbón usado a una instalación de reactivación de terceros puede ser una consideración más práctica que construir un sistema in situ.

¿Es la reactivación la opción correcta para usted?

Elegir entre reactivación y eliminación depende totalmente de su escala operativa, sus objetivos de sostenibilidad y la naturaleza de sus contaminantes.

- Si su enfoque principal es el ahorro de costos a escala: La reactivación es casi siempre más económica que comprar carbón nuevo para aplicaciones de gran volumen.

- Si su enfoque principal es la sostenibilidad: La reactivación reduce drásticamente los residuos sólidos y disminuye la huella de carbono asociada con la producción y el transporte de material virgen.

- Si maneja bajos volúmenes o inorgánicos específicos: La complejidad logística, los altos costos o la incompatibilidad de contaminantes pueden hacer que la simple eliminación y reemplazo sea una opción más práctica.

Al sopesar estos factores, puede determinar la forma más eficaz y responsable de gestionar su carbón activado.

Tabla resumen:

| Etapa del proceso | Acción clave | Propósito |

|---|---|---|

| Desaguado y secado | Eliminar el exceso de humedad | Reducir el consumo de energía para el tratamiento térmico |

| Tratamiento térmico | Calentar a 600-900 °C en horno con bajo contenido de oxígeno | Destruir contaminantes orgánicos mediante pirólisis |

| Enfriamiento y apagado | Enfriar rápidamente con agua | Prevenir la combustión y preparar el carbón para su reutilización |

| Control de calidad | Probar la capacidad de adsorción y la dureza | Asegurar que el rendimiento cumpla con las especificaciones |

Optimice la gestión de su carbón activado con KINTEK.

Si su laboratorio o proceso industrial depende del carbón activado para la purificación, nuestra experiencia en reactivación térmica puede ayudarle a reducir significativamente los costos y el impacto ambiental. KINTEK se especializa en proporcionar equipos de laboratorio de alto rendimiento y soluciones sostenibles para la gestión de consumibles como el carbón activado.

Contacte a nuestros expertos hoy mismo para discutir cómo una estrategia de reactivación de carbón personalizada puede mejorar su eficiencia operativa y apoyar sus objetivos de sostenibilidad.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de 1200℃ con Tubo de Cuarzo para Laboratorio

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno Tubular de Cuarzo de Laboratorio Multizona

La gente también pregunta

- ¿Qué es un horno de retorta rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las desventajas de un incinerador de horno rotatorio? Altos costos y complejidades operativas

- ¿Cuáles son las ventajas de un horno rotatorio? Logre una homogeneidad y eficiencia superiores para polvos y gránulos