En esencia, la Deposición Química de Vapor (CVD) es un proceso para crear un recubrimiento sólido de alto rendimiento en la superficie de un material. Esto se logra introduciendo gases precursores volátiles en una cámara de reacción, los cuales luego se calientan. El calor provoca que estos gases experimenten una reacción química o se descompongan, formando un material sólido que se deposita y se adhiere a la superficie objetivo, construyendo una nueva capa átomo por átomo.

El verdadero poder de la CVD no es simplemente recubrir una superficie, sino fundamentalmente transformarla al hacer crecer un nuevo material sólido altamente diseñado directamente a partir de un vapor químico. Su ventaja clave es la capacidad de crear un recubrimiento excepcionalmente uniforme, o "conforme", que cubre cada característica expuesta de una pieza compleja.

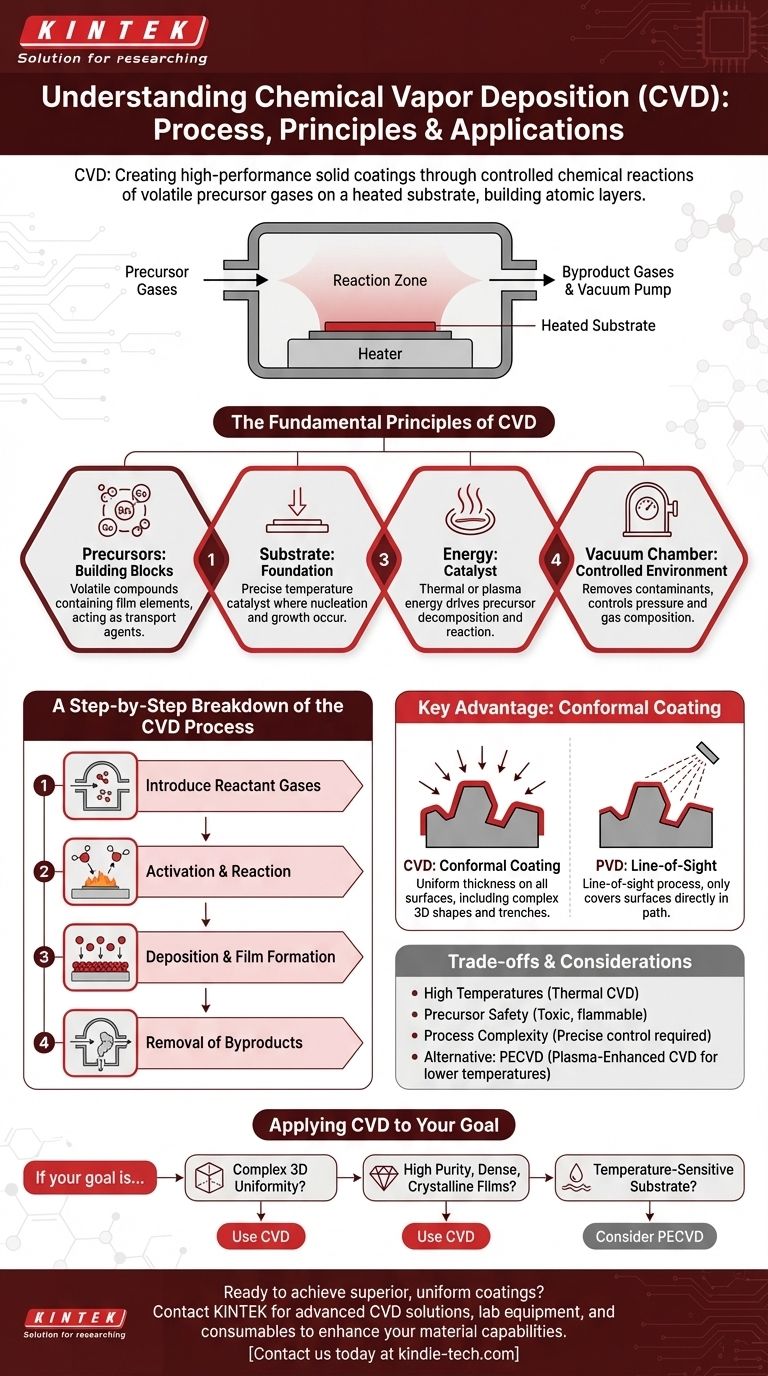

Los Principios Fundamentales de la CVD

Para comprender realmente la CVD, debe pensar en ella como fabricación química controlada a escala microscópica. El proceso se basa en varios componentes clave que trabajan en un entorno altamente controlado.

El Papel de los Precursores: Los Bloques de Construcción

Los precursores son los ingredientes iniciales. Son compuestos químicos volátiles, a menudo organometálicos o haluros, que están en estado gaseoso a la temperatura del proceso.

Estos gases se seleccionan cuidadosamente para contener los elementos específicos necesarios para la película final. Son el mecanismo de transporte, llevando los bloques de construcción atómicos a la cámara de reacción.

El Sustrato: La Base para el Crecimiento

El sustrato es simplemente la pieza o material que se pretende recubrir. Durante el proceso CVD, se calienta a una temperatura precisa.

Esta superficie calentada actúa como catalizador y base para la reacción química. La reacción ocurre directamente sobre o muy cerca del sustrato, que es donde el nuevo material sólido nuclea y crece.

La Energía como Catalizador de la Transformación

La energía, más a menudo en forma de calor, es lo que impulsa todo el proceso. Proporciona la energía de activación necesaria para que los gases precursores rompan sus enlaces químicos y reaccionen.

Al controlar con precisión la temperatura, se puede controlar la velocidad y el tipo de reacción química, lo que a su vez determina las propiedades de la película depositada final.

La Cámara de Vacío: Un Entorno Controlado

Todo el proceso tiene lugar dentro de una cámara de reacción, que generalmente se mantiene al vacío.

Crear un vacío es fundamental por dos razones: elimina cualquier aire, humedad o contaminantes que puedan interferir con la reacción, y permite un control preciso sobre la presión y la composición de la atmósfera de gas precursor.

Un Desglose Paso a Paso del Proceso CVD

Si bien los parámetros específicos varían ampliamente, la secuencia central de eventos en un proceso CVD térmico es consistente y lógica.

Paso 1: Introducción de Gases Reactivos

El proceso comienza alimentando un flujo controlado con precisión de uno o más gases precursores volátiles a la cámara de reacción evacuada que contiene el sustrato.

Paso 2: Activación y Reacción

El sustrato se calienta a la temperatura de reacción objetivo. A medida que los gases precursores entran en contacto con la superficie caliente, obtienen suficiente energía térmica para reaccionar entre sí o descomponerse en sus elementos constituyentes.

Paso 3: Deposición y Formación de la Película

El producto de esta reacción química es un nuevo material sólido no volátil. Este sólido se deposita sobre el sustrato caliente, formando un núcleo estable.

Con el tiempo, este proceso continúa y el material sólido se acumula capa por capa, formando una película delgada, densa y uniforme en toda la superficie.

Paso 4: Eliminación de Subproductos

Las reacciones químicas a menudo crean otros subproductos gaseosos que no forman parte de la película deseada. Estos gases residuales se eliminan continuamente de la cámara mediante el sistema de vacío.

Comprender la Ventaja Clave: Recubrimiento Conforme

La distinción más significativa de la CVD es su capacidad para producir un recubrimiento conforme, una característica que la distingue de muchas otras técnicas de deposición.

Qué Significa "Conforme"

Un recubrimiento conforme es aquel que sigue la topografía exacta del sustrato con un espesor uniforme. Cubre salientes, trincheras y formas 3D complejas de manera uniforme.

Piense en ello como una nevada suave que cubre todo un paisaje perfectamente, en contraste con un rociado direccional que solo golpea las superficies que puede ver.

CVD frente a PVD: Una Distinción Crítica

Esta deposición multidireccional es un diferenciador clave con respecto a la Deposición Física de Vapor (PVD). PVD es un proceso de "línea de visión", donde el material de recubrimiento viaja en línea recta desde la fuente hasta el sustrato.

Debido a que la CVD se basa en un gas que llena toda la cámara, la reacción química y la deposición ocurren en todas las superficies calentadas, independientemente de su orientación con respecto a la entrada de gas.

Compensaciones y Consideraciones de la CVD

Aunque es potente, la CVD no es una solución universal. Comprender sus limitaciones es crucial para tomar una decisión informada.

Altas Temperaturas

La CVD térmica tradicional a menudo requiere temperaturas muy altas para activar las reacciones químicas. Estas temperaturas pueden exceder la tolerancia de muchos materiales de sustrato, como plásticos o ciertas aleaciones metálicas.

Química de Precursores y Seguridad

Los gases precursores utilizados en la CVD pueden ser altamente tóxicos, inflamables o corrosivos. Esto requiere protocolos de seguridad sofisticados, equipos de manipulación y sistemas de gestión de gases de escape.

Complejidad del Proceso

Lograr una película específica con las propiedades deseadas (p. ej., estructura cristalina, pureza, dureza) requiere un control extremadamente preciso sobre numerosas variables, incluidas la temperatura, la presión, las tasas de flujo de gas y la química de la cámara.

Una Alternativa: CVD Mejorada por Plasma (PECVD)

Para superar la limitación de alta temperatura, se desarrollaron variantes como la CVD Mejorada por Plasma (PECVD). PECVD utiliza un campo eléctrico para generar un plasma, un estado energizado de la materia.

Este plasma proporciona la energía para impulsar la reacción química, permitiendo que la deposición ocurra a temperaturas mucho más bajas que en la CVD térmica.

Aplicación de la CVD a su Objetivo

Su decisión de utilizar CVD debe estar directamente relacionada con los requisitos técnicos de su producto final.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La CVD es una opción excepcional debido a su capacidad de deposición conforme y que no requiere línea de visión.

- Si necesita depositar películas altamente puras, densas o cristalinas: La reacción química controlada de la CVD permite una ingeniería precisa de las propiedades del material que a menudo son inalcanzables con otros métodos.

- Si su sustrato es sensible a la temperatura: Debe considerar variantes de menor temperatura como la CVD Mejorada por Plasma (PECVD) para evitar daños en el material.

En última instancia, dominar la CVD consiste en controlar la química en la fase de vapor para construir materiales superiores desde el átomo hacia arriba.

Tabla de Resumen:

| Componente Clave del Proceso CVD | Función |

|---|---|

| Gases Precursores | Suministran los bloques de construcción químicos para la película en estado gaseoso. |

| Sustrato Calentado | Actúa como catalizador y base para la reacción química y el crecimiento de la película. |

| Cámara de Vacío | Proporciona un entorno controlado y libre de contaminantes para la reacción. |

| Energía Térmica/Plasma | Impulsa la reacción química, descomponiendo los precursores para formar la película sólida. |

¿Listo para lograr recubrimientos superiores y uniformes en sus componentes más complejos?

En KINTEK, nos especializamos en soluciones avanzadas de CVD para aplicaciones de laboratorio e industriales. Nuestra experiencia en equipos y consumibles de laboratorio garantiza que obtenga los recubrimientos precisos y de alto rendimiento que sus proyectos exigen, desde capas protectoras duraderas hasta películas funcionales especializadas.

Permita que nuestro equipo le ayude a seleccionar el sistema CVD adecuado para su sustrato y requisitos de recubrimiento específicos. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar sus capacidades de materiales.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación