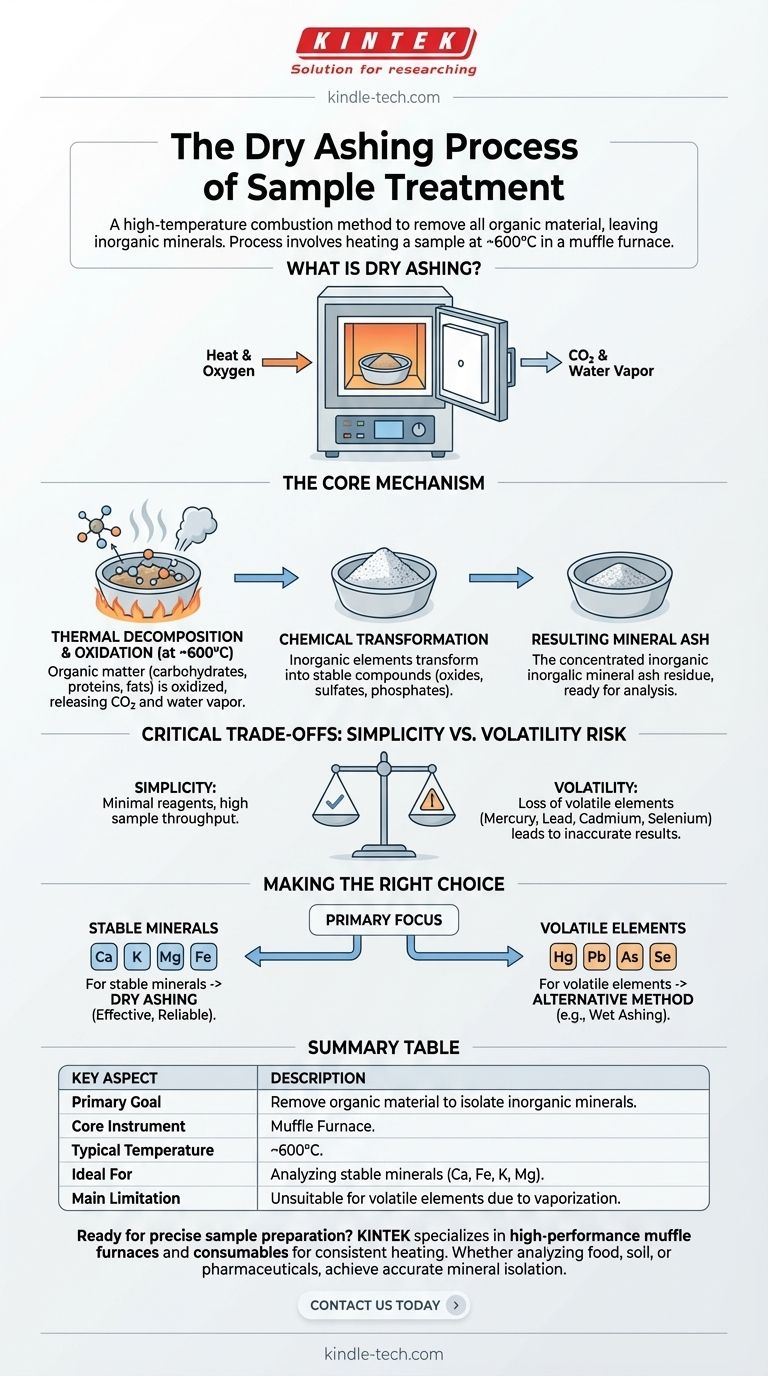

En esencia, la calcinación en seco es un método de combustión a alta temperatura utilizado para eliminar todo el material orgánico de una muestra, dejando solo los componentes inorgánicos y minerales para su análisis. El proceso implica calentar una muestra en un horno especializado de alta temperatura, llamado horno mufla, a temperaturas alrededor de 600°C hasta que solo quede un residuo de ceniza mineral.

La calcinación en seco es una técnica potente para aislar el contenido mineral total de una muestra, pero su naturaleza de alta temperatura crea una compensación crítica: la simplicidad y la eficacia conllevan el riesgo de perder minerales volátiles, lo que puede conducir a resultados inexactos.

El Mecanismo Central de la Calcinación en Seco

El Papel del Horno Mufla

Un horno mufla es el instrumento principal utilizado para la calcinación en seco. Proporciona un ambiente de alta temperatura precisamente controlado, necesario para una combustión completa.

El horno calienta la muestra, típicamente contenida en un crisol de cerámica o porcelana, eliminando el agua y quemando sistemáticamente la matriz orgánica.

Descomposición Térmica y Oxidación

A medida que la temperatura aumenta, ocurren dos procesos clave. Primero, el agua y otros compuestos volátiles se evaporan.

Luego, a aproximadamente 600°C, la materia orgánica (como carbohidratos, proteínas y grasas) se oxida completamente —reacciona con el oxígeno del aire y se convierte en dióxido de carbono y vapor de agua, que se liberan.

Transformación Química de Minerales

Los elementos inorgánicos que quedan no están en su forma original. El calor intenso los transforma en compuestos más estables como óxidos, sulfatos y fosfatos.

Esta ceniza resultante es una muestra concentrada del contenido mineral del material original, lista para un análisis cuantitativo posterior.

Comprendiendo las Compensaciones Críticas

La Limitación Principal: Volatilidad

La principal desventaja de la calcinación en seco es la potencial pérdida de elementos volátiles. Minerales como el mercurio, el plomo, el cadmio y el selenio pueden vaporizarse a las altas temperaturas utilizadas en el proceso.

Esta pérdida conduce a una subestimación de estos elementos en el análisis final, produciendo un resultado inexacto. Por lo tanto, el método no es adecuado para muestras donde estos elementos específicos son de interés.

Simplicidad vs. Precisión

La calcinación en seco a menudo se prefiere por su simplicidad, ya que requiere mínimos reactivos y puede procesar muchas muestras a la vez. Sin embargo, esta simplicidad debe sopesarse con el potencial de imprecisión.

Si se sabe que una muestra contiene minerales volátiles, puede ser necesario un método de baja temperatura o una técnica diferente, como la calcinación húmeda, para garantizar resultados precisos.

Tomando la Decisión Correcta para Su Análisis

La elección del método correcto de preparación de muestras depende completamente de sus objetivos analíticos.

- Si su enfoque principal son los minerales estables y no volátiles (por ejemplo, calcio, potasio, magnesio, hierro): La calcinación en seco es un método altamente eficaz, simple y fiable.

- Si su enfoque principal son los elementos volátiles o traza (por ejemplo, mercurio, plomo, arsénico, selenio): La calcinación en seco no es adecuada y producirá datos inexactos; debe utilizar un método alternativo como la calcinación húmeda.

En última instancia, comprender los principios fundamentales y las limitaciones de la calcinación en seco es clave para generar datos analíticos fiables y significativos.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Objetivo Principal | Eliminar material orgánico para aislar el contenido mineral inorgánico para su análisis. |

| Instrumento Principal | Horno Mufla. |

| Temperatura Típica | ~600°C. |

| Ideal Para | Analizar minerales estables como calcio, hierro, potasio y magnesio. |

| Limitación Principal | No apto para elementos volátiles (por ejemplo, mercurio, plomo, selenio) debido a la vaporización. |

¿Listo para lograr una preparación de muestras precisa y fiable?

El equipo adecuado es fundamental para una calcinación en seco precisa. KINTEK se especializa en hornos mufla y consumibles de laboratorio de alto rendimiento diseñados para un calentamiento consistente y de alta temperatura. Ya sea que esté analizando alimentos, suelos o productos farmacéuticos, nuestras soluciones le ayudan a aislar el contenido mineral con confianza.

Contáctenos hoy para discutir las necesidades específicas de su laboratorio y deje que nuestros expertos le ayuden a seleccionar el equipo perfecto para su aplicación.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de cuarzo de laboratorio de 1400 ℃ con horno tubular de tubo de alúmina

La gente también pregunta

- ¿Cuáles son las especificaciones de un horno de mufla? Una guía de características clave y selección

- ¿Qué tan caliente puede llegar a estar un horno de mufla? Encuentre la temperatura adecuada para su laboratorio

- ¿Cuál es el rango de temperatura de un horno mufla? Elija la temperatura adecuada para su laboratorio

- ¿Qué tan caliente es un horno mufla en grados Celsius? Una guía de rangos de temperatura de 800 °C a 1800 °C

- ¿Cuál es la diferencia entre las temperaturas de fusión y sinterización? Una guía de métodos de procesamiento de materiales