En esencia, la pirólisis es la descomposición termoquímica de un material mediante calor intenso en un entorno completamente libre de oxígeno. A diferencia de la incineración, que quema el material, la pirólisis utiliza el calor para descomponer sustancias complejas como plásticos o biomasa en sus componentes químicos fundamentales. Este proceso transforma un único material de entrada en tres resultados distintos y valiosos: una mezcla de gas (gas de síntesis), un líquido (bioaceite) y un sólido (biocarbón).

El verdadero valor de la pirólisis no reside en destruir los residuos, sino en recuperarlos. Es un proceso de transformación controlado que libera la energía almacenada y el valor químico dentro de los materiales que, de otro modo, terminarían en un vertedero.

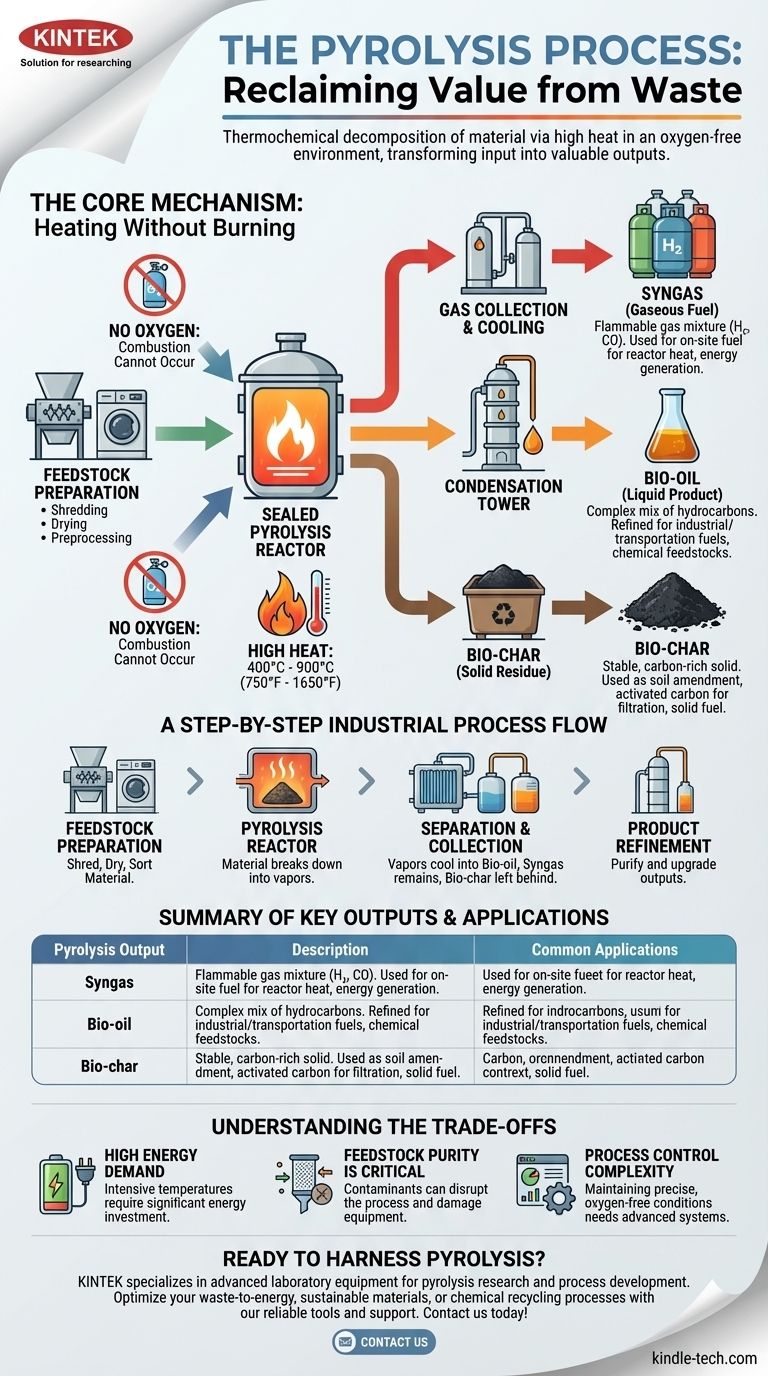

Cómo funciona la pirólisis: El mecanismo central

Para entender la pirólisis, primero hay que comprender su principio fundamental: calentar sin quemar. Esta distinción es clave para todo el proceso.

La condición esencial: Calor intenso, sin oxígeno

La pirólisis se produce dentro de un reactor sellado calentado a temperaturas de entre 400 °C y 900 °C (750 °F a 1650 °F).

Fundamentalmente, todo el oxígeno se evacúa de esta cámara. Sin oxígeno, no puede producirse la combustión. En lugar de quemarse, el calor intenso obliga a que se rompan los enlaces químicos dentro del material, un proceso conocido como craqueo térmico.

Descomposición de la materia prima

El material de entrada, o materia prima (feedstock), se descompone en moléculas más pequeñas y menos complejas.

En la biomasa, el calor descompone sus componentes principales: celulosa, hemicelulosa y lignina. En el caso de los plásticos, las largas cadenas poliméricas repetitivas se craquean en cadenas de hidrocarburos más cortas.

El papel opcional de los catalizadores

En algunos procesos avanzados de pirólisis, se introduce un catalizador en el reactor. Un catalizador es una sustancia que acelera o dirige una reacción química sin consumirse en ella.

El uso de un catalizador puede ayudar a dirigir el proceso para maximizar un resultado específico, como aumentar el rendimiento y la calidad del bioaceite a partir de residuos plásticos.

Un vistazo paso a paso a un proceso industrial

Si bien la ciencia fundamental es sencilla, una planta de pirólisis comercial opera a través de un proceso preciso de múltiples etapas. Utilizando la pirólisis de plásticos como ejemplo, los pasos son claros.

Paso 1: Preparación de la materia prima

El material en bruto no se introduce directamente en el reactor. Debe prepararse para garantizar la eficiencia y la pureza.

Esto implica triturar el material para aumentar la superficie, secarlo para eliminar la humedad que dificulta el proceso y preprocesarlo para separar cualquier contaminante no pirolizable como metales o vidrio.

Paso 2: El reactor de pirólisis

La materia prima preparada se introduce en el reactor libre de oxígeno y se calienta. A medida que el material se descompone, se vaporiza en una mezcla de gases y aerosoles.

Paso 3: Separación y recogida

Esta mezcla de vapor caliente se canaliza fuera del reactor. A medida que se enfría, los diferentes componentes se separan.

Los vapores condensables se enfrían hasta convertirse en un líquido (bioaceite). Los gases no condensables permanecen como gas de síntesis. El material sólido y rico en carbono que queda en el reactor es el biocarbón.

Paso 4: Refinamiento del producto

Los productos brutos a menudo se purifican para cumplir con los estándares específicos del mercado. El bioaceite puede destilarse para separarlo en diferentes grados de combustible, y el biocarbón puede procesarse más para crear carbón activado de alta calidad.

Comprensión de los tres productos clave

El éxito de una operación de pirólisis depende del valor derivado de sus tres productos distintos.

Gas de síntesis (El combustible gaseoso)

El gas de síntesis es una mezcla de gases inflamables, principalmente hidrógeno y monóxido de carbono. A menudo se utiliza in situ como combustible para proporcionar el calor necesario para el reactor de pirólisis, mejorando drásticamente la eficiencia energética general de la planta.

Bioaceite (El producto líquido)

También conocido como aceite de pirólisis, este líquido es una mezcla compleja de hidrocarburos. Puede refinarse para su uso como combustible industrial o procesarse más para obtener productos más valiosos como combustibles para el transporte o materias primas químicas.

Biocarbón (El residuo sólido)

El biocarbón es un sólido estable y rico en carbono similar al carbón vegetal. Tiene excelentes aplicaciones como enmienda del suelo para mejorar la salud del suelo y la retención de agua, como material base para producir carbón activado para filtración, o simplemente como combustible sólido.

Comprensión de las compensaciones

La pirólisis es una tecnología potente, pero no está exenta de desafíos. La objetividad requiere reconocer sus realidades operativas.

Alta demanda de energía

Alcanzar y mantener temperaturas de hasta 900 °C requiere mucha energía. Si bien el uso del gas de síntesis resultante puede compensar esto, la inversión inicial de energía y el diseño del sistema son consideraciones importantes.

La pureza de la materia prima es fundamental

La eficiencia y la calidad del producto de la pirólisis son muy sensibles a la composición de la materia prima. Los contaminantes pueden alterar las reacciones químicas o dañar el equipo, lo que hace que los pasos iniciales de preparación y clasificación sean vitales pero costosos.

Complejidad del control del proceso

Operar un reactor de pirólisis es un equilibrio delicado. Mantener un entorno completamente libre de oxígeno mientras se controla con precisión la temperatura requiere sistemas de monitoreo y seguridad sofisticados, fiables y costosos.

Cómo aplicar esto a su objetivo

Comprender la pirólisis le permite ver su potencial aplicación desde varios ángulos diferentes.

- Si su enfoque principal es la gestión de residuos: La pirólisis es una tecnología principal para convertir plásticos no reciclables y residuos orgánicos en recursos valiosos, ofreciendo una alternativa directa a los vertederos.

- Si su enfoque principal es la generación de energía: Los productos de gas de síntesis y bioaceite representan una fuente de energía descentralizada, capaz de alimentar el sistema en sí o de aportar energía a la red.

- Si su enfoque principal son los materiales sostenibles: El biocarbón producido es un producto valioso para la agricultura y la industria manufacturera, que sirve como ingrediente clave para la mejora del suelo o productos de filtración avanzados.

Al entender la pirólisis no como destrucción sino como deconstrucción controlada, podemos recuperar eficazmente el valor de los residuos e idear sistemas más sostenibles.

Tabla de resumen:

| Producto de la pirólisis | Descripción | Aplicaciones comunes |

|---|---|---|

| Gas de síntesis | Mezcla de gas inflamable (H₂, CO) | Combustible in situ para el calor del reactor, generación de energía |

| Bioaceite | Mezcla líquida de hidrocarburos | Combustible industrial, combustible para el transporte, materias primas químicas |

| Biocarbón | Residuo sólido, rico en carbono | Enmienda del suelo, carbón activado para filtración, combustible sólido |

¿Listo para aprovechar el poder de la pirólisis en su laboratorio o instalación? KINTEK se especializa en equipos y consumibles de laboratorio avanzados para la investigación y el desarrollo de procesos de pirólisis. Ya sea que esté explorando soluciones de conversión de residuos en energía, materiales sostenibles o reciclaje químico, nuestros expertos pueden proporcionarle las herramientas fiables y el apoyo que necesita para optimizar sus procesos de pirólisis. Contáctenos hoy para analizar cómo nuestras soluciones pueden ayudarle a alcanzar sus objetivos de sostenibilidad e investigación.

Guía Visual

Productos relacionados

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cómo se clasifican los hornos tubulares según la orientación del tubo? Elija el diseño adecuado para su proceso

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es la temperatura de un horno de solera rotatoria? Encuentre el calor adecuado para su proceso

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cómo se procesan los compuestos mediante sinterización? Soluciones de Materiales de Ingeniería a Través de Unión Térmica Avanzada