En esencia, la pirólisis es un proceso de descomposición térmica que transforma la biomasa, como la madera o los residuos agrícolas, en biocarbón. Esto se logra calentando el material a altas temperaturas en un ambiente sellado, libre de oxígeno o con oxígeno limitado. Sin oxígeno, la biomasa no se combustiona; en su lugar, se descompone en un sólido estable y rico en carbono (biocarbón), junto con subproductos líquidos (bioaceite) y gaseosos (gas de síntesis).

El principio fundamental de la producción de biocarbón no es simplemente calentar la biomasa, sino controlar con precisión las condiciones de ese proceso de calentamiento. El rendimiento final y las características de su biocarbón están determinados directamente por variables clave, siendo la temperatura el factor más influyente.

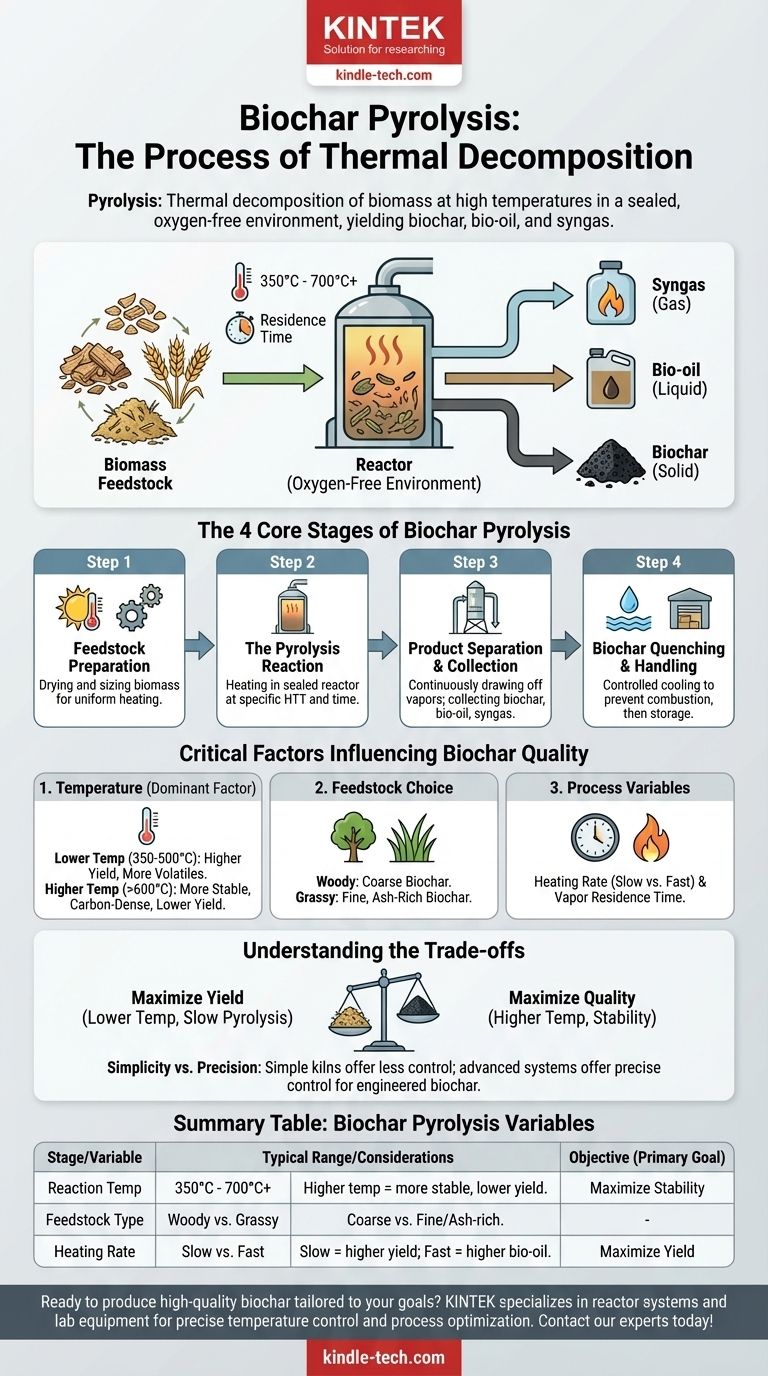

Las Etapas Centrales de la Pirólisis de Biocarbón

La transformación de la biomasa cruda a biocarbón terminado sigue un proceso claro y de múltiples etapas. Cada paso presenta una oportunidad para influir en la calidad del producto final.

Etapa 1: Preparación de la Materia Prima

El proceso comienza con el material orgánico crudo, o materia prima (feedstock). Esto puede incluir una amplia gama de materiales como madera de pino, paja de trigo, residuos verdes o incluso algas secas.

Esta etapa inicial implica preparar la biomasa para el reactor, lo que puede incluir el secado para reducir el contenido de humedad y el astillado o molienda para crear un tamaño de partícula uniforme para un calentamiento homogéneo.

Etapa 2: La Reacción de Pirólisis

La materia prima preparada se introduce en un reactor, que luego se sella para eliminar el oxígeno. La biomasa se calienta a una temperatura de pirólisis específica, que generalmente oscila entre 350 °C y 700 °C o superior.

El material se mantiene a esta temperatura máxima de tratamiento (HTT) durante un tiempo de residencia específico. Durante esta fase, los compuestos volátiles se liberan como gases y vapores, dejando atrás el biocarbón sólido y denso en carbono.

Etapa 3: Separación y Recolección del Producto

A medida que la biomasa se descompone, se separa en tres productos distintos: biocarbón sólido, bioaceite líquido y gas de síntesis.

Una planta de pirólisis eficaz cuenta con mecanismos separados para extraer continuamente los vapores y gases calientes. Estos pueden condensarse para capturar el bioaceite o utilizarse como combustible para mantener la reacción, mientras que el biocarbón sólido permanece en la cámara principal.

Etapa 4: Enfriamiento y Manejo del Biocarbón

Una vez completada la reacción, el biocarbón caliente debe enfriarse de manera controlada. Este proceso, conocido como enfriamiento (quenching), evita que se combustione al exponerse al oxígeno.

Después del enfriamiento, el biocarbón estable se recolecta, almacena y prepara para su aplicación prevista, ya sea en agricultura, filtración o construcción.

Factores Críticos que Influyen en la Calidad del Biocarbón

Simplemente completar los pasos no es suficiente; dominar el proceso significa comprender las variables que controlan el resultado.

El Papel Dominante de la Temperatura

La temperatura máxima de tratamiento (HTT) tiene la mayor influencia general en las propiedades del biocarbón. Las temperaturas más bajas (350-500 °C) tienden a producir un mayor rendimiento de biocarbón, pero el carbón en sí tiene más materia volátil.

Las temperaturas más altas (>600 °C) producen un menor rendimiento de biocarbón, pero dan como resultado un producto más estable, denso en carbono y con una mayor área superficial.

El Impacto de la Elección de la Materia Prima

El material de partida importa. La biomasa leñosa generalmente produce un biocarbón grueso y de forma irregular, mientras que las materias primas herbáceas como la paja dan como resultado un biocarbón más fino y rico en cenizas. La estructura química inherente de la materia prima establece la base para las características del producto final.

Otras Variables del Proceso

Aunque secundarias a la temperatura, factores como la tasa de calentamiento y el tiempo de residencia de los vapores también juegan un papel. La pirólisis lenta, que implica una tasa de calentamiento lenta, maximiza el rendimiento de biocarbón, logrando a menudo hasta un 30% de rendimiento en peso seco. La pirólisis rápida prioriza la producción de bioaceite.

Comprender las Compensaciones

Producir biocarbón es un acto de equilibrio entre objetivos contrapuestos. No existe un único método "mejor", solo el mejor método para un objetivo específico.

Rendimiento vs. Calidad

Existe una compensación inherente entre la cantidad de biocarbón producido y sus cualidades específicas.

Un proceso optimizado para el rendimiento máximo (por ejemplo, pirólisis lenta a temperaturas más bajas) no producirá el biocarbón más estable y rico en carbono. Por el contrario, apuntar a una alta estabilidad del carbono con altas temperaturas inevitablemente reducirá su rendimiento sólido total.

Simplicidad vs. Precisión

Los sistemas de pirólisis simples y de bajo costo (como hornos o reactores por lotes) pueden producir biocarbón de calidad, pero ofrecen un control limitado sobre la temperatura y la tasa de calentamiento.

Los sistemas de flujo continuo altamente instrumentados ofrecen un control preciso sobre todas las variables, lo que permite la producción constante de biocarbón diseñado. Sin embargo, esta precisión conlleva costos de capital y operativos significativamente mayores.

Tomar la Decisión Correcta para su Objetivo

Para producir el biocarbón adecuado, primero debe definir su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento de biocarbón para el volumen del suelo: Emplee pirólisis lenta con temperaturas pico más bajas (alrededor de 450-550 °C).

- Si su enfoque principal es crear un biocarbón altamente estable para el secuestro de carbono a largo plazo: Utilice temperaturas pico más altas (superiores a 600 °C), aceptando un rendimiento general menor.

- Si su enfoque principal es procesar corrientes de residuos diversas y húmedas: Invierta en un secado robusto de la materia prima y en equipos de preparación antes de la unidad de pirólisis.

Comprender estos factores de control le permite diseñar el proceso de pirólisis para crear un biocarbón con las propiedades exactas que requiere.

Tabla Resumen:

| Etapa | Variable Clave | Rango Típico/Consideraciones |

|---|---|---|

| Reacción | Temperatura de Pirólisis | 350 °C - 700 °C+ (Temperatura más alta = biocarbón más estable, menor rendimiento) |

| Materia Prima | Tipo de Biomasa | Leñosa (biocarbón grueso) vs. Herbácea (biocarbón fino y rico en cenizas) |

| Proceso | Tasa de Calentamiento | Pirólisis Lenta (maximiza el rendimiento de biocarbón) vs. Pirólisis Rápida (maximiza el bioaceite) |

| Objetivo | Meta Principal | Maximizar Rendimiento (temperatura más baja) vs. Maximizar Estabilidad/Secuestro de Carbono (temperatura más alta) |

¿Listo para producir biocarbón de alta calidad adaptado a sus objetivos específicos?

Ya sea que su enfoque sea maximizar el rendimiento para la enmienda del suelo o crear un producto altamente estable para el secuestro de carbono, el equipo de laboratorio adecuado es crucial para el control preciso de la temperatura y la optimización del proceso. KINTEK se especializa en sistemas de reactores y equipos de laboratorio para la investigación y el desarrollo de pirólisis, ayudándole a lograr resultados consistentes y de alta calidad.

Contacte a nuestros expertos hoy mismo para discutir sus necesidades de producción de biocarbón y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cuál es la diferencia entre un horno (kiln) y un calcinador (calciner)? Comprenda las distinciones clave en el procesamiento térmico

- ¿Qué es la energía de la pirólisis de biomasa? Convierta los residuos orgánicos en gas de síntesis, bioaceite y biocarbón

- ¿Cómo funciona un horno rotatorio? Domine el procesamiento continuo a alta temperatura

- ¿Cómo funciona un catalizador en la pirólisis? Una guía para una producción de combustible eficiente y selectiva

- ¿Cuál es la temperatura de un horno de regeneración de carbón? Dominando el proceso de reactivación a 750-800°C

- ¿Cuáles son los parámetros de un horno rotatorio? Dominando el control para resultados óptimos del proceso

- ¿Cuál es la zona de temperatura en un horno rotatorio? Domine el perfil térmico para un procesamiento óptimo

- ¿A cuántos grados se calienta el horno rotatorio? Descubra la clave de la temperatura de su proceso